Hochkomplexe Konturbereiche, kleinste Fräserdurchmesser, 5-µm-Genauigkeit an 384 Messfeldern, extrem lange Maschinenlaufzeiten: Das Werkzeug für den mikrofluidischen Probenträger SpeChip hatte es in sich. Dennoch schaffte es die Firma Erwin Quarder Systemtechnik. Das ist die Story dazu.

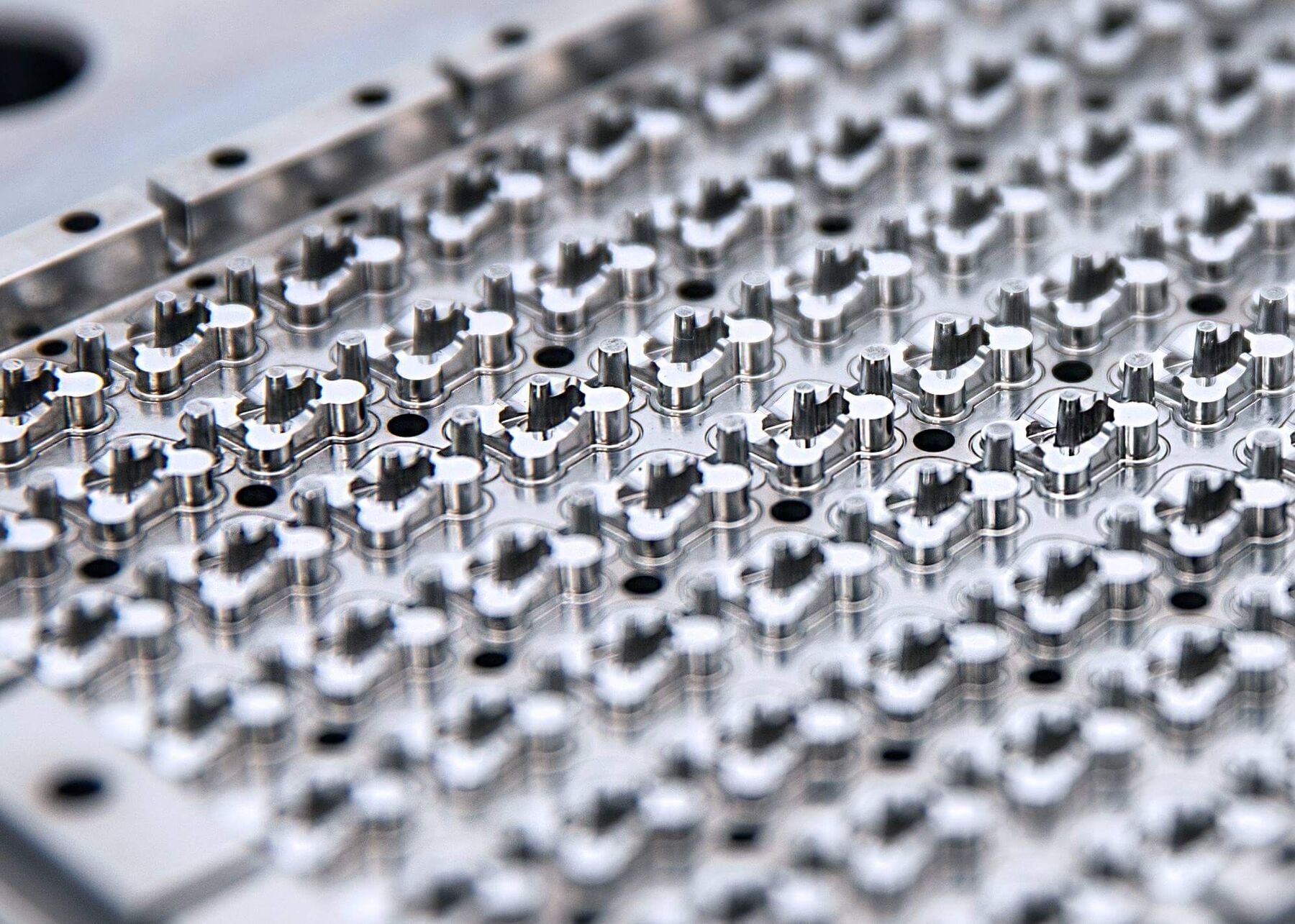

SpeChip – was sich zunächst wie der Titel eines James Bond-Films anhört, ist ein anspruchsvolles Projekt, an dessen werkzeugbaulicher Umsetzung die Erwin Quarder Systemtechnik GmbH massgeblich beteiligt war. Beim SpeChip handelt es sich um einen mikrofluidischen Einweg-Probenträger aus transparentem Kunststoff. Über die 96 Probenkanäle, zu denen jeweils vier Messkammern gehören, kann die Partikelkonzentration in Flüssigkeiten bis hin zur Molekülgrösse automatisiert gemessen werden. Da das SpeChip-Verfahren auf der UV-Licht-Absorptionsmessung basiert, sind die optischen Eigenschaften des Probenträgers von hoher Bedeutung. «Mit einer Toleranz von plus 5 µm zu fräsen, ist die eine Sache. Aber an 384 verschiedenen Stellen – dies war für uns schon eine echte Herausforderung», blickt Jakob Kehler, CAM-Programmierer im Werkzeugbau von Erwin Quarder Systemtechnik und dort auch Leiter der Fräsabteilung, auf das Projekt SpeChip zurück. «Hinzu kam, dass wir wegen der Komplexität und Dimension der Konturbereiche fast ausschliesslich mit sehr kleinen Durchmessern unterhalb von 1 mm fräsen mussten.»

Hochgenaues Hartfräsen stark ausgebaut

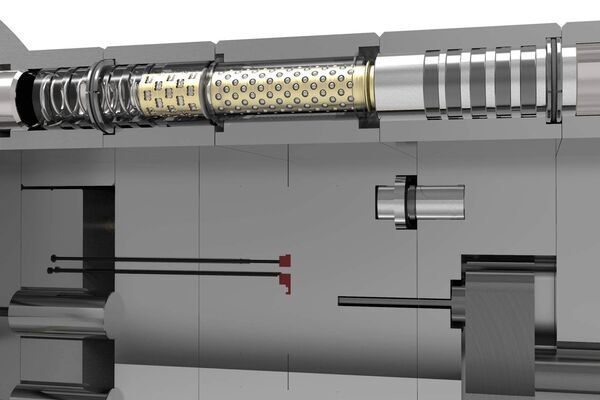

Das Werkzeug wurde für das Spritzprägeverfahren ausgelegt. Dieses Niederdruckverfahren bietet gerade bei lichttechnischen Anwendungen Vorteile. Der Werkzeuginnendruck verteilt sich hier gleichmässiger, was Spannungen im Kunststoff minimiert. Nachdem die Konstruktion stand, galt es zunächst herauszufinden, wie lange die Bearbeitung insgesamt dauern würde. Darum wurde zu Beginn ein kleines Testwerkstück mit nur sechs Probenkanälen plus den Messfeldern gefräst. Einmal als Demonstration, ob es klappt, zum anderen, um die hierfür benötigte Zeit auf die Gesamtbearbeitungszeit hochrechnen zu können. Der Test verlief auf Anhieb erfolgreich – auch dank der Unterstützung von Moldino. Denn vor etwa zweieinhalb Jahren, also kurz vor dem Start des SpeChip-Projekts, wurde bei Erwin Quarder damit begonnen, die HSC-Bearbeitung und hier insbesondere das hochgenaue Hartfräsen stark auszubauen. So sollte auch zu grossen Teilen das Senkerodieren durch Fräsen ersetzt werden. Moldino hatte diesen Umstellungsprozess intensiv begleitet.

Hochkomplexe Konturbereiche, kleinste Fräserdurchmesser, 5-µm-Genauigkeit an 384 Messfeldern, extrem lange Maschinenlaufzeiten: Das Werkzeug für den mikrofluidischen Probenträger SpeChip hatte es in sich. Dennoch schaffte es die Firma Erwin Quarder Systemtechnik. Das ist die Story dazu.

SpeChip – was sich zunächst wie der Titel eines James Bond-Films anhört, ist ein anspruchsvolles Projekt, an dessen werkzeugbaulicher Umsetzung die Erwin Quarder Systemtechnik GmbH massgeblich beteiligt war. Beim SpeChip handelt es sich um einen mikrofluidischen Einweg-Probenträger aus transparentem Kunststoff. Über die 96 Probenkanäle, zu denen jeweils vier Messkammern gehören, kann die Partikelkonzentration in Flüssigkeiten bis hin zur Molekülgrösse automatisiert gemessen werden. Da das SpeChip-Verfahren auf der UV-Licht-Absorptionsmessung basiert, sind die optischen Eigenschaften des Probenträgers von hoher Bedeutung. «Mit einer Toleranz von plus 5 µm zu fräsen, ist die eine Sache. Aber an 384 verschiedenen Stellen – dies war für uns schon eine echte Herausforderung», blickt Jakob Kehler, CAM-Programmierer im Werkzeugbau von Erwin Quarder Systemtechnik und dort auch Leiter der Fräsabteilung, auf das Projekt SpeChip zurück. «Hinzu kam, dass wir wegen der Komplexität und Dimension der Konturbereiche fast ausschliesslich mit sehr kleinen Durchmessern unterhalb von 1 mm fräsen mussten.»

Hochgenaues Hartfräsen stark ausgebaut

Das Werkzeug wurde für das Spritzprägeverfahren ausgelegt. Dieses Niederdruckverfahren bietet gerade bei lichttechnischen Anwendungen Vorteile. Der Werkzeuginnendruck verteilt sich hier gleichmässiger, was Spannungen im Kunststoff minimiert. Nachdem die Konstruktion stand, galt es zunächst herauszufinden, wie lange die Bearbeitung insgesamt dauern würde. Darum wurde zu Beginn ein kleines Testwerkstück mit nur sechs Probenkanälen plus den Messfeldern gefräst. Einmal als Demonstration, ob es klappt, zum anderen, um die hierfür benötigte Zeit auf die Gesamtbearbeitungszeit hochrechnen zu können. Der Test verlief auf Anhieb erfolgreich – auch dank der Unterstützung von Moldino. Denn vor etwa zweieinhalb Jahren, also kurz vor dem Start des SpeChip-Projekts, wurde bei Erwin Quarder damit begonnen, die HSC-Bearbeitung und hier insbesondere das hochgenaue Hartfräsen stark auszubauen. So sollte auch zu grossen Teilen das Senkerodieren durch Fräsen ersetzt werden. Moldino hatte diesen Umstellungsprozess intensiv begleitet.

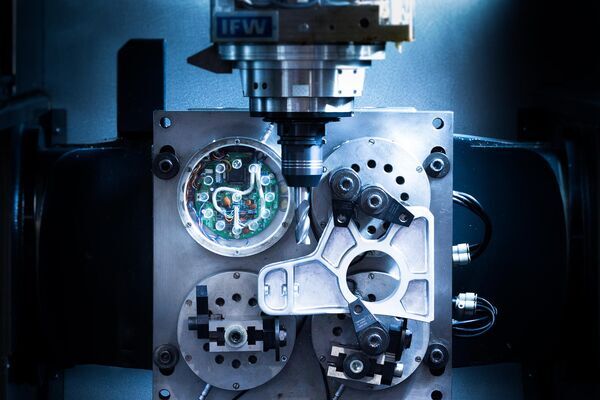

Jede Werkzeughälfte 200 bis 300 Stunden

Hochrechnungen ergaben, dass die Ostwestfalen für jede Werkzeughälfte 200 bis 300 Stunden benötigen würden, was extrem viel war. Da die eigene Maschinenkapazität nicht so lange an dieses Projekt gebunden werden sollte, wurde bei Fertigungsdienstleistern nachgefragt. Allerdings war jeder, der das Bauteil sah, sofort skeptisch. Denn dies hätte bedeutet, dass eine Maschine für ein bis zwei Monate dauerhaft belegt wäre. Also ist entschieden worden, das SpeChip-Werkzeug in Espelkamp zu fertigen. Allerdings blockweise, damit die Maschine zwischendurch auch für andere Aufträge zur Verfügung stand.

Moldino-Prozessoptimierer im Einsatz

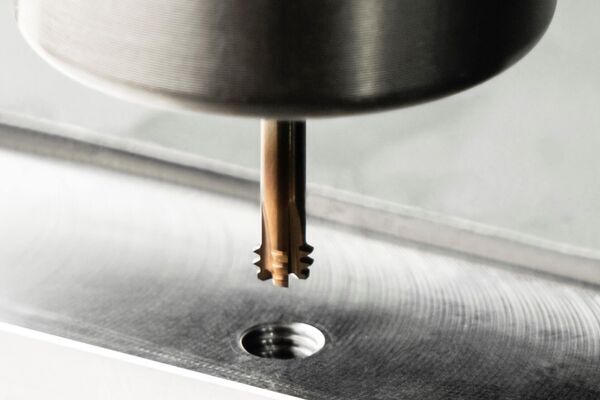

Gemäss dem von Moldino entwickelten Production50-Fertigungskonzept wurde zunächst die grundsätzliche Strategie festgelegt, also an welcher Stelle mit dem Fräsen begonnen wird und welche Schritte folgen. Die Auswahl der geeigneten Moldino-Fräswerkzeuge erfolgte sukzessive nach Bearbeitungsfortschritt. Dabei kamen hauptsächlich der EHHR-Fräser mit Polygongeometrie, die Torusfräser EPDRF und EPDRE sowie die Kugelfräser EPDBE, EPDBPE und EPDBEH in den Durchmesserbereichen 0,2 mm bis 1 mm zum Einsatz. Hier ging es darum, die komplexen Bearbeitungsfolgen, die jeweiligen Werkzeuge und die meist sehr langen Laufzeiten exakt aufeinander abzustimmen.

Dabei ist von Vorteil, dass nicht zu viele verschiedene Werkzeuge aufeinander folgen. Aus diesem Grund hatte der Moldino-Prozessoptimierer entschieden, hier von vornherein mit kleinen Werkzeugen anzufangen. Beim Schruppen kamen insgesamt drei verschiedene Durchmesser zum Einsatz: Der kleinste Durchmesser war 0,6 mm zum Fertigschruppen, ein zweischneidiger Torusfräser EPDRE mit 4 mm Nutzlänge. Um homogene Aufmasse für das Fertigschlichten zu erzeugen, wurde anschliessend zunächst vorgeschlichtet.

Jede Werkzeughälfte 200 bis 300 Stunden

Hochrechnungen ergaben, dass die Ostwestfalen für jede Werkzeughälfte 200 bis 300 Stunden benötigen würden, was extrem viel war. Da die eigene Maschinenkapazität nicht so lange an dieses Projekt gebunden werden sollte, wurde bei Fertigungsdienstleistern nachgefragt. Allerdings war jeder, der das Bauteil sah, sofort skeptisch. Denn dies hätte bedeutet, dass eine Maschine für ein bis zwei Monate dauerhaft belegt wäre. Also ist entschieden worden, das SpeChip-Werkzeug in Espelkamp zu fertigen. Allerdings blockweise, damit die Maschine zwischendurch auch für andere Aufträge zur Verfügung stand.

Moldino-Prozessoptimierer im Einsatz

Gemäss dem von Moldino entwickelten Production50-Fertigungskonzept wurde zunächst die grundsätzliche Strategie festgelegt, also an welcher Stelle mit dem Fräsen begonnen wird und welche Schritte folgen. Die Auswahl der geeigneten Moldino-Fräswerkzeuge erfolgte sukzessive nach Bearbeitungsfortschritt. Dabei kamen hauptsächlich der EHHR-Fräser mit Polygongeometrie, die Torusfräser EPDRF und EPDRE sowie die Kugelfräser EPDBE, EPDBPE und EPDBEH in den Durchmesserbereichen 0,2 mm bis 1 mm zum Einsatz. Hier ging es darum, die komplexen Bearbeitungsfolgen, die jeweiligen Werkzeuge und die meist sehr langen Laufzeiten exakt aufeinander abzustimmen.

Dabei ist von Vorteil, dass nicht zu viele verschiedene Werkzeuge aufeinander folgen. Aus diesem Grund hatte der Moldino-Prozessoptimierer entschieden, hier von vornherein mit kleinen Werkzeugen anzufangen. Beim Schruppen kamen insgesamt drei verschiedene Durchmesser zum Einsatz: Der kleinste Durchmesser war 0,6 mm zum Fertigschruppen, ein zweischneidiger Torusfräser EPDRE mit 4 mm Nutzlänge. Um homogene Aufmasse für das Fertigschlichten zu erzeugen, wurde anschliessend zunächst vorgeschlichtet.

Mittenrauwert von Ra 0,2 µm bis 0,5 µm

Für alle 384 Messflächen war ein Mittenrauwert von Ra 0,2 µm bis 0,5 µm vorgegeben, also glänzende Oberflächen. An diesen Stellen wurden minimale Schutzflächen aufgelegt. So liegt ein kleines zusätzliches Aufmass vor, um dann anschliessend die Hochglanzoberflächen zu erzeugen. Hier sind zuvor anhand des Testwerkstücks verschiedene Vorgehensweisen ausprobiert worden. Das beste Resultat brachte dann der EHHR-Fräser mit Durchmesser 1 mm. Mit diesem Polygonfräser liessen sich in flachen Bereichen sehr gute Oberflächen erzielen. Der Clou dabei war, dass das Werkzeug mit 0,1 Grad minimal angestellt wurde. Damit ist dann auf Endmass gegangen worden. Diese Glanzflächen wurden ganz zum Schluss mit Minimalmengenschmierung gefräst – das hat die besten Ergebnisse gebracht.

Alle Werkzeuge exakt die gleiche Länge

Abschliessend weisen die Ostwestfalen noch auf das Thema Schwesterwerkzeuge hin, das alleine schon wegen der 384 Messfelder eine wichtige Rolle gespielt hat: Die Röders-Maschine hat eine spezielle Messvorrichtung, sodass alle Werkzeuge exakt die gleiche Länge haben. Nur so konnten die 5-µm-Toleranzen eingehalten werden. 710 Stunden wurden insgesamt benötigt, um dieses komplexe Werkzeug zu fräsen. «Trotz der vielen Herausforderungen war das SpeChip-Projekt ein toller Erfolg, das wir ohne die Moldino-Werkzeuge und vor allem die Experten von Moldino nicht gestemmt hätten», zieht Jakob Kehler ein positives Fazit. «Früher wäre so ein Werkzeug mit Grafit senkerodiert und die rauen Funktionsflächen anschliessend per Hand zum Preis von rund 14‘000 Euro durch einen Dienstleister poliert worden. So hätten wir allerdings nie die hohen Genauigkeiten erzielt, die wir heute durch das Fräsen erreichen.»

Mittenrauwert von Ra 0,2 µm bis 0,5 µm

Für alle 384 Messflächen war ein Mittenrauwert von Ra 0,2 µm bis 0,5 µm vorgegeben, also glänzende Oberflächen. An diesen Stellen wurden minimale Schutzflächen aufgelegt. So liegt ein kleines zusätzliches Aufmass vor, um dann anschliessend die Hochglanzoberflächen zu erzeugen. Hier sind zuvor anhand des Testwerkstücks verschiedene Vorgehensweisen ausprobiert worden. Das beste Resultat brachte dann der EHHR-Fräser mit Durchmesser 1 mm. Mit diesem Polygonfräser liessen sich in flachen Bereichen sehr gute Oberflächen erzielen. Der Clou dabei war, dass das Werkzeug mit 0,1 Grad minimal angestellt wurde. Damit ist dann auf Endmass gegangen worden. Diese Glanzflächen wurden ganz zum Schluss mit Minimalmengenschmierung gefräst – das hat die besten Ergebnisse gebracht.

Alle Werkzeuge exakt die gleiche Länge

Abschliessend weisen die Ostwestfalen noch auf das Thema Schwesterwerkzeuge hin, das alleine schon wegen der 384 Messfelder eine wichtige Rolle gespielt hat: Die Röders-Maschine hat eine spezielle Messvorrichtung, sodass alle Werkzeuge exakt die gleiche Länge haben. Nur so konnten die 5-µm-Toleranzen eingehalten werden. 710 Stunden wurden insgesamt benötigt, um dieses komplexe Werkzeug zu fräsen. «Trotz der vielen Herausforderungen war das SpeChip-Projekt ein toller Erfolg, das wir ohne die Moldino-Werkzeuge und vor allem die Experten von Moldino nicht gestemmt hätten», zieht Jakob Kehler ein positives Fazit. «Früher wäre so ein Werkzeug mit Grafit senkerodiert und die rauen Funktionsflächen anschliessend per Hand zum Preis von rund 14‘000 Euro durch einen Dienstleister poliert worden. So hätten wir allerdings nie die hohen Genauigkeiten erzielt, die wir heute durch das Fräsen erreichen.»

Weitere Artikel, die Sie interessieren könnten

Impressum

Textquelle: Moldino

Bildquelle: Moldino

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Moldino

moldino.eu

Weitere Artikel

Veröffentlicht am: