CFK-Fräsen steht und fällt im Zusammenspiel von Maschine und Werkzeugen: Empfehlen Sie bestimmte Werkzeuge?

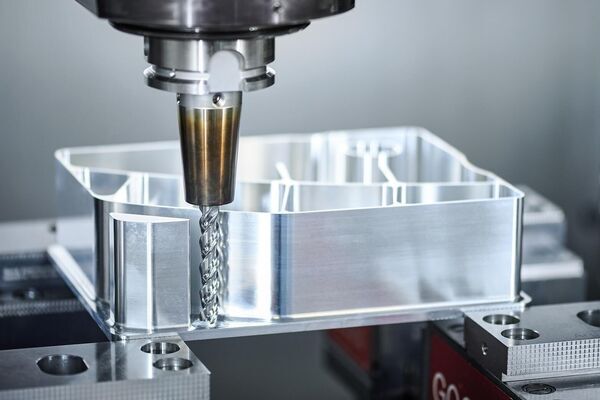

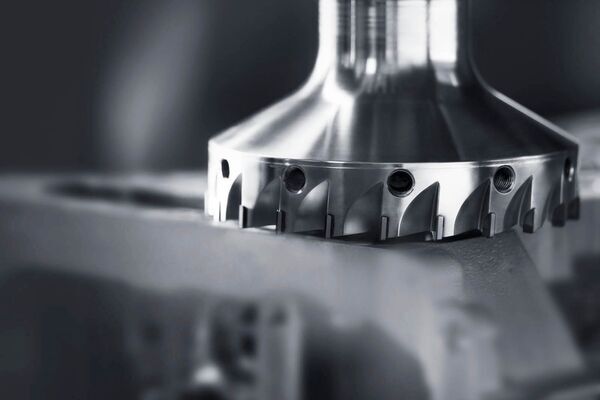

Settele: Die in Bearbeitungszentren eingesetzten Fräswerkzeuge unterscheiden sich massgeblich in ihrer Qualität, zum Beispiel bei der Wuchtgüte. Während minderwertige Fräswerkzeuge Schäden an der Frässpindel, eventuell hohe Reparaturkosten und Maschinenstillstände verursachen können, kommt es bei qualitativ hochwertigen Werkzeugen kaum zur Entstehung von Vibrationen und den damit verbundenen Schäden. In einem Team entwickeln wir spezielle Fräser, die perfekt für die CFK-Bearbeitung ausgelegt sind – exakt passend zu unseren Kunden und deren Anforderungen.

Eine besondere Herausforderung sind CFK-Späne und -Stäube: Wenn Sie nicht zuverlässig abgesaugt werden, drohen den Maschinenbedienern Schleimhautschäden, Lungenfibrose, Krebs oder Asthma. Bei BMW setzen sie daher auf eine neu entwickelte leistungsstarke Anlage zum Absaugen des Feinstaubs von mehreren Seiten, eine zusätzliche Mitteldruckanlage zur Filterung des Schwebstaubes sowie auf eine Abblas- und Absauganlage für den Einlegebereich.

Ist das typisch, gibt es keine Standardlösung?

Settele: Wir haben Standardlösungen, die wir an die Bauteilgrösse und die individuelle Fertigung des Kunden, anpassen. Zu den Standardlösungen zählt z.B. unsere CNC-Schrägbettanlage mit Drehtisch und ausgeklügelter Absaugung. Das CFK-Bauteil wird in einer abgeschotteten Maschinenkabine gefräst: Der Werker legt es ausserhalb der Fräskabine auf und betritt den Fräsraum nie während der Produktion. Der Fräsraum ist so ausgelegt, dass sich der Staub nahezu komplett absaugen lässt.

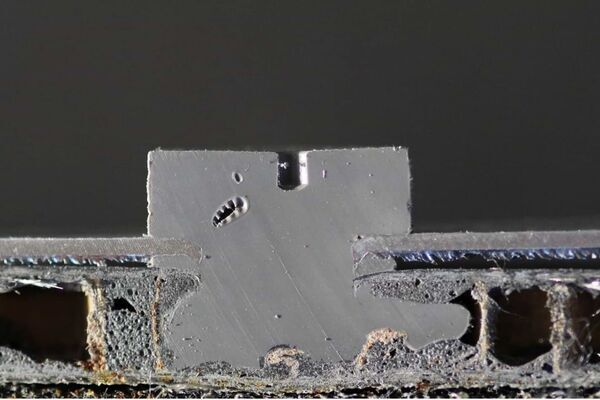

Das Absaugen geschieht bereits beim Fräsen, bevor sich der Staub ausbreiten kann. Auch die Vorrichtung ist so ausgelegt, den Staub sofort abzuleiten. Die Absaugung erfolgt durch die Fräsaufnahme unmittelbar neben und entlang der Schnittkontur. Der Fräskopf besitzt eine zusätzliche Absaugung, die den Staub ableitet, damit sich in der Kabine so wenig wie möglich CFK-Stäube verteilen.

Zusätzlich wird die Luft mit dem restlichen Schwebstaubs aus der Fräs-Kabine während der CFK-Bearbeitung abgesaugt. Diese effiziente Absaugung für Schwebstaub funktioniert mit einer Hoch- und einer Mitteldruckanlage, die verschiedene Strömungen erzeugt. Die Luft wird nach der Absaugung mit speziellen Filtern gereinigt. Sie kann wieder ins Gebäude zurückgeführt oder ins Freie geleitet werden. Die Anlage ist auf die ständige Prüfung der Filterung und den Schutz des Werkers ausgelegt. Die Absaugung besitzt eine Filterbruchüberwachung. Wenn sie versagt, sorgt ein Polizeifilter für Rückmeldung. Wir überlassen bei der CFK Bearbeitung standardmässig also nichts dem Zufall.