Viele gehen fälschlicherweise davon aus, dass die Einführung einer vorausschauenden Wartungsstrategie eine komplette Umstrukturierung ihrer Arbeitsprozesse erfordert. In Wahrheit können aber wenige kleine Massnahmen schon einen Riesenunterschied ausmachen.

Ein Beitrag von SMC / Autor: Oliver Prang, Expert Digital Business Development, SMC Deutschland GmbH

Laut einem Bericht in der IndustryWeek kosten unvorhergesehene Ausfallzeiten Hersteller jährlich geschätzte 50 Mrd. US-Dollar. Anlagenausfälle sind der Grund für 42 Prozent dieser verlorenen Produktionszeit. Die Notwendigkeit eines effektiven Wartungsprogramms kann daher kaum bestritten werden.

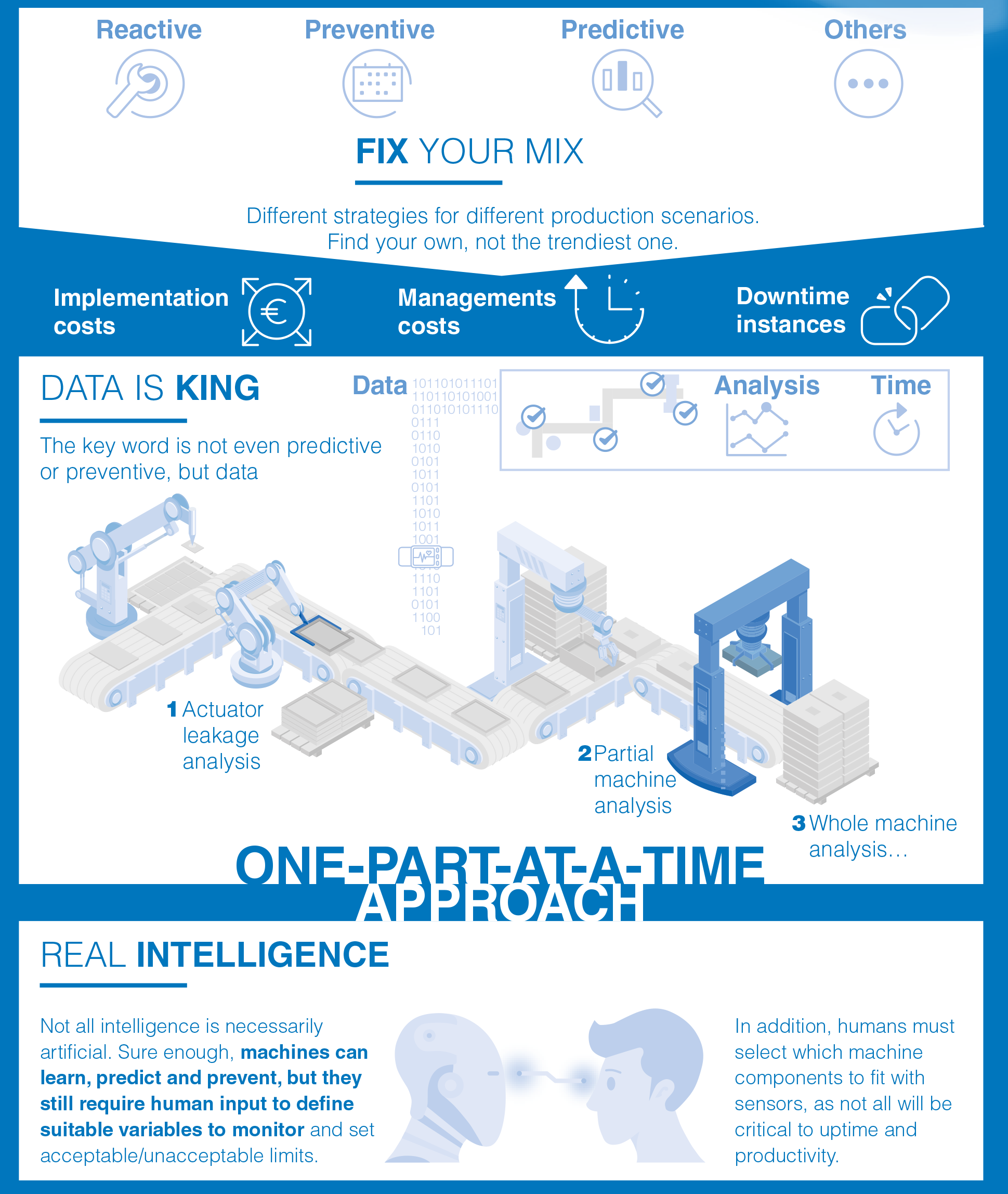

Das Ziel von Fertigungstechnikern ist es, die Zuverlässigkeit einer Maschine zu erhöhen, indem das Risiko kostspieliger Ausfallzeiten, die zu Produktionsunterbrechungen führen, minimiert wird. In vielen Fällen gelingt dies durch die Kombination verschiedener Wartungsstrategien in unterschiedlichen Produktionsszenarien, statt durch die Wahl einer einzigen Strategie. Hier gilt es viele Faktoren zu betrachten, nicht zuletzt auch die Umsetzungs- und Managementkosten im Verhältnis zur Anzahl der Ausfallereignisse.

Nichts geht ohne Daten

Der Schlüsselbegriff lautet hier gar nicht einmal vorausschauende oder präventive Wartung, sondern «Daten». Die Einführung von Predictive Maintenance erfordert drei grundlegende Dinge: Daten, Zeit und Analyse. Daten sind der wichtigste Verbündete, um Ereignisse vorherzusehen und so die Zuverlässigkeit von Maschinen zu erhöhen. Es ist jedoch umfassendes Wissen nötig, um zu erkennen, wann und warum eine Anlage an Zuverlässigkeit einbüsst. Aus genau diesem Grund kann sich die Zusammenarbeit mit einem zuverlässigen Automatisierungsspezialisten spürbar auszahlen.

Aus praktischer Perspektive lautet die erste Regel, die Dinge möglichst einfach zu halten. SMC unterstützt seine Kunden mit einem schrittweisen Ansatz, beispielsweise von der Antriebsleckage-Analyse über die partielle Maschinenanalyse bis zur umfassenden Analyse von Anlagen. Auf diese Weise werden alle erforderlichen Kenntnisse, alle Prozessdefinitionen von einem ersten kleinen Projekt nach und nach auf möglichst reibungslose Weise in ein grösseres Projekt überführt.

Wirkliche Intelligenz

Natürlich ist nicht jede Intelligenz künstlicher Natur. Sicher können Maschinen lernen, prognostizieren und präventiv eingreifen, doch dabei sind sie trotz allem immer noch auf den Input von Menschen angewiesen, um Überwachungsvariablen zu definieren und Grenzwerte festzulegen. Ausserdem muss der Mensch darüber entscheiden, welche Maschinenkomponenten mit Sensoren ausgestattet werden sollen, da nicht alle entscheidend für Maschinenlaufzeiten und Produktivität sind.

Viele gehen davon aus, dass Predictive Maintenance die ultimative Lösung zur Reduzierung von Ausfallzeiten und zur Verbesserung der Gesamtanlageneffektivität ist. Derzeit ist das aber noch nicht der Fall, auch wenn sich die Situation aufgrund einer zunehmenden Anzahl von intelligenten Smart-Factory-Initiativen in Fabriken in aller Welt in den kommenden Jahren durchaus in diese Richtung entwickeln könnte. Bis es so weit ist, liegt der Schlüssel zum Erfolg immer noch darin, das vorhandene Know-how zu bündeln.

Weitere Artikel, die Sie interessieren könnten

Mehr Wissen. Immer auf dem Laufenden sein. Folge uns auf Linkedin.

Multimediastorys von «Technik und Wissen»

Impressum

Textquelle: SMC

Bildquelle: SMC

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

SMC

www.smc.eu

Weitere Artikel

Veröffentlicht am: