Ein Beitrag der Firma Mapal

Im breit gefächerten Kundenspektrum der Firma HaGeForm im sächsischen Stollenberg machen die Automobilzulieferer der Region einen Grossteil aus. Die von HaGeForm produzierten Teile werden meist bei der Umformung, dem Schneiden oder Spritzbeschichten von Blech eingesetzt. Oft geht es um Einzelanfertigungen, Musterteile, Prototypen und Kleinserien. Die verlangten Toleranzen liegen meist im Hundertstelbereich, doch auch Genauigkeiten von 5 µm sind machbar.

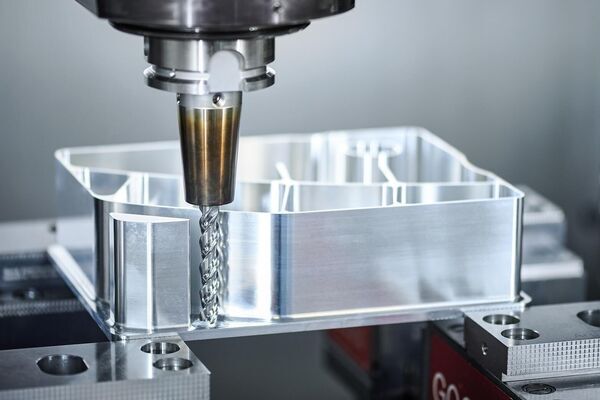

Die Fertigung verfügt über verschiedene Technologien. Neben vier Drahterodiermaschinen, zwei Senkerodiermaschinen und einer Schleifmaschine stehen drei Fräszentren mit drei, vier und fünf Achsen zur Verfügung. Bauteile, die sowohl durch Fräsen als auch durch Erodieren zu bearbeiten sind, werden ganz nach Auslastung in die jeweiligen Bereiche geschoben. Um die Prozesszeiten zu senken, ist man bestrebt, so viel wie möglich zu fräsen, denn das Senkerodieren dauert wesentlich länger und ist damit entsprechend teurer. Auf das Fräsen entfällt derzeit knapp die Hälfte der Aufträge, Tendenz steigend. Teile, die bis vor Kurzem erodiert werden mussten, können inzwischen auch gefräst werden. Dazu hat auch die Partnerschaft mit Mapal beigetragen.

Prototyp erfolgreich getestet

Als Felix Wendler, Produktspezialist von Mapal, vor gut zwei Jahren nach Stollberg kam, hatte er eine Mission: neue Werkzeuge für den Werkzeug- und Formenbau, die im Mapal Versuchszentrum erprobt worden waren, bei Anwendern unter realistischen Bedingungen an richtigen Bauteilen testen.

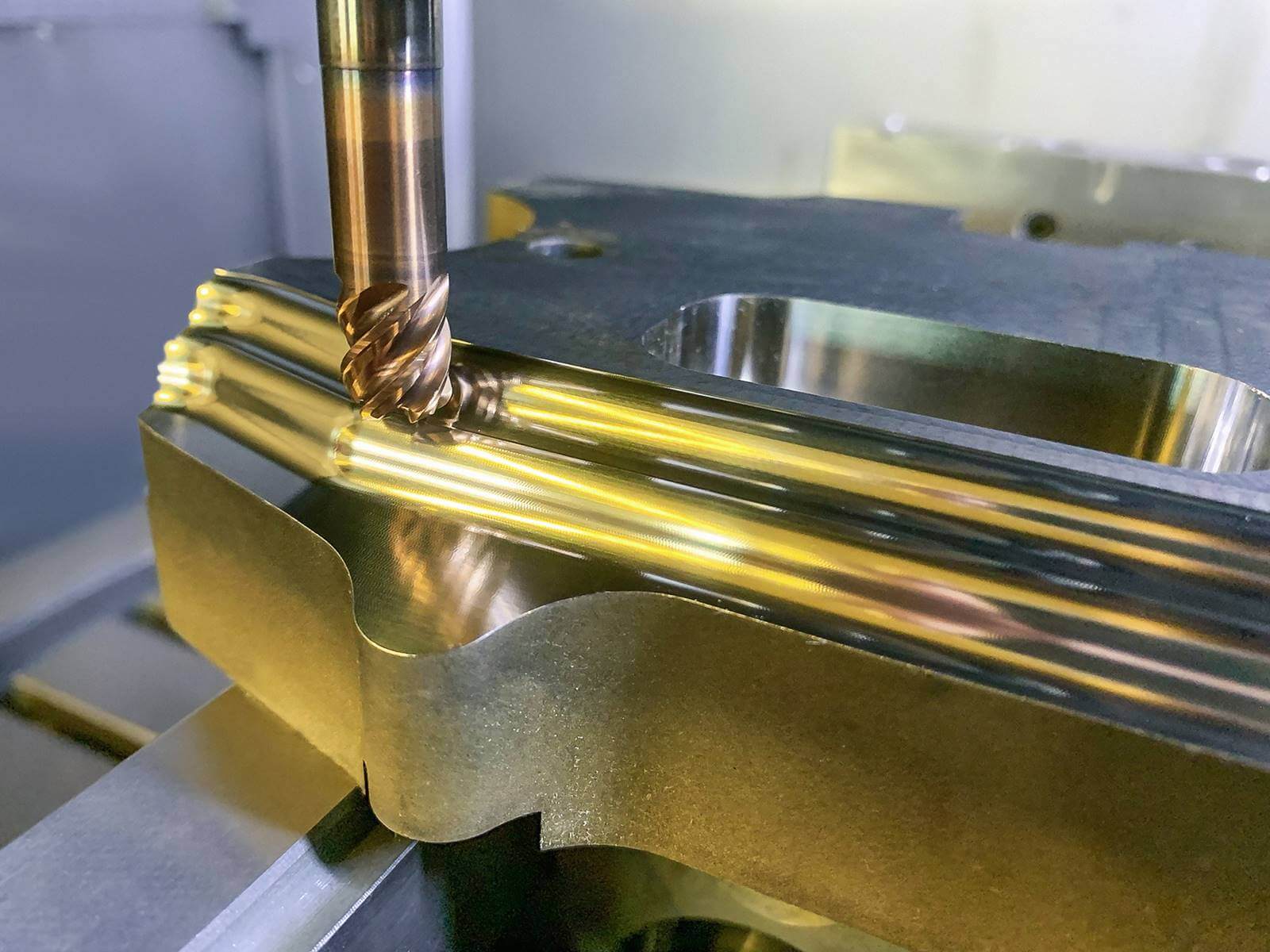

Bei Wendlers Besuch hatte HaGeForm gerade eine harte Nuss bei der Hartbearbeitung von Formeinsätzen aus pulvermetallurgischem Stahl mit 65 HRC zu knacken. Maik Seibt, Abteilungsleiter Fräsen bei der HaGeForm Sachsen, schildert die Situation: «Bestimmte Einsätze für ein Bauteil haben wir nicht zylindrisch hinbekommen. Die Tasche für den Einsatz war oben immer zu gross und unten zu eng, das wollte einfach nicht passen.» Kurzerhand wurde der von Wendler mitgebrachte Prototyp ausprobiert und das Ergebnis überzeugte auf Anhieb. Die Bearbeitung gelang exakt zylindrisch und aufs µ genau. «Das lag schon an der Grenze unseres IR-Messgeräts», bestätigt Seibt. Als Eckenradiusfräser OptiMill-3D-CR-Hardened hat Mapal dieses Werkzeug inzwischen in verschiedenen Ausführungen in sein Standardsortiment übernommen.

Lieber schnell fräsen als lange erodieren

Der Techniker von Mapal konnte auch helfen, als es einen Engpass an der Schleifmaschine gab. Fräsen statt Schleifen, war die Devise. Wendler demonstrierte, dass es möglich ist, von einer grossen Platte mit einer Härte von 62 HRC binnen kürzester Zeit mehrere Millimeter herunterzufräsen, um die ausgebrochene Ringzacke nachzusetzen. Schliesslich machte sich HaGeForm daran, das Erodieren bei bestimmten Werkstücken durch Fräsen zu ersetzen. Zuvor waren die Teile nachmittags aufgespannt und dann bis zum Morgen senkerodiert worden. Was früher eine Nacht dauerte, ist nun in zwei Stunden fertig. «Der Kunde gewinnt hier Flexibilität, weil er bei mehr Teilen die Wahl zwischen Senkerodieren und Fräsen hat», stellt Wendler fest. Wenn Aufträge so schnell wie möglich abgearbeitet werden sollen, sei Fräsen die bessere Wahl.

Nun alles mit Fräsen abdecken

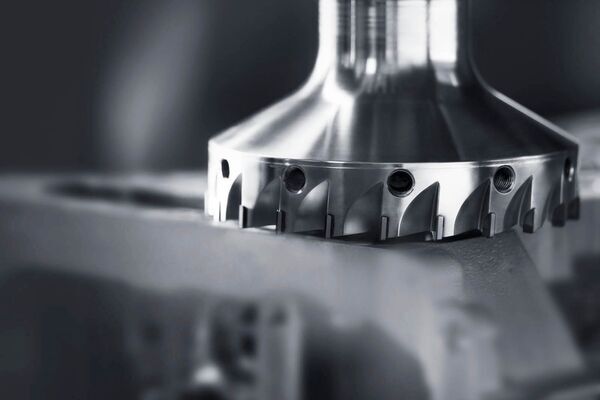

Bei manchen Teilen gelang der Übergang zur Komplettbearbeitung. So wurde eine Feinschneidmatrize aus pulvermetallurgischem Metall bislang nach dem Fräsen von der Maschine genommen, um anschliessend noch kleine Eckradien mit Absätzen zu senkerodieren. «Wir konnten uns gar nicht vorstellen, dass das auch anders geht», räumt Seibt ein. «Das können wir nun alles mit Fräsen abdecken, das ist schon eine ganz schöne Innovation.» Inzwischen sind für die Hartbearbeitung bei HaGeForm auch der Hochvorschubfräser OptiMill-3D-HF-Hardened und der Kugelfräser OptiMill-3D-BN-Hardened regelmässig im Einsatz. Um zweidimensional direkt im Harten zu schruppen, kommt der Trochoidalfräser OptiMill-Tro-Hardened zum Zug. Die vollständige Ausnutzung der Schneidenlänge, die bei diesem Werkzeug immer 3xD entspricht, ist somit bei Bearbeitungen von Materialhärten bis 65 HRC problemlos möglich und garantiert eine maximale Wirtschaftlichkeit durch höchste Abtragsraten in kürzester Zeit.

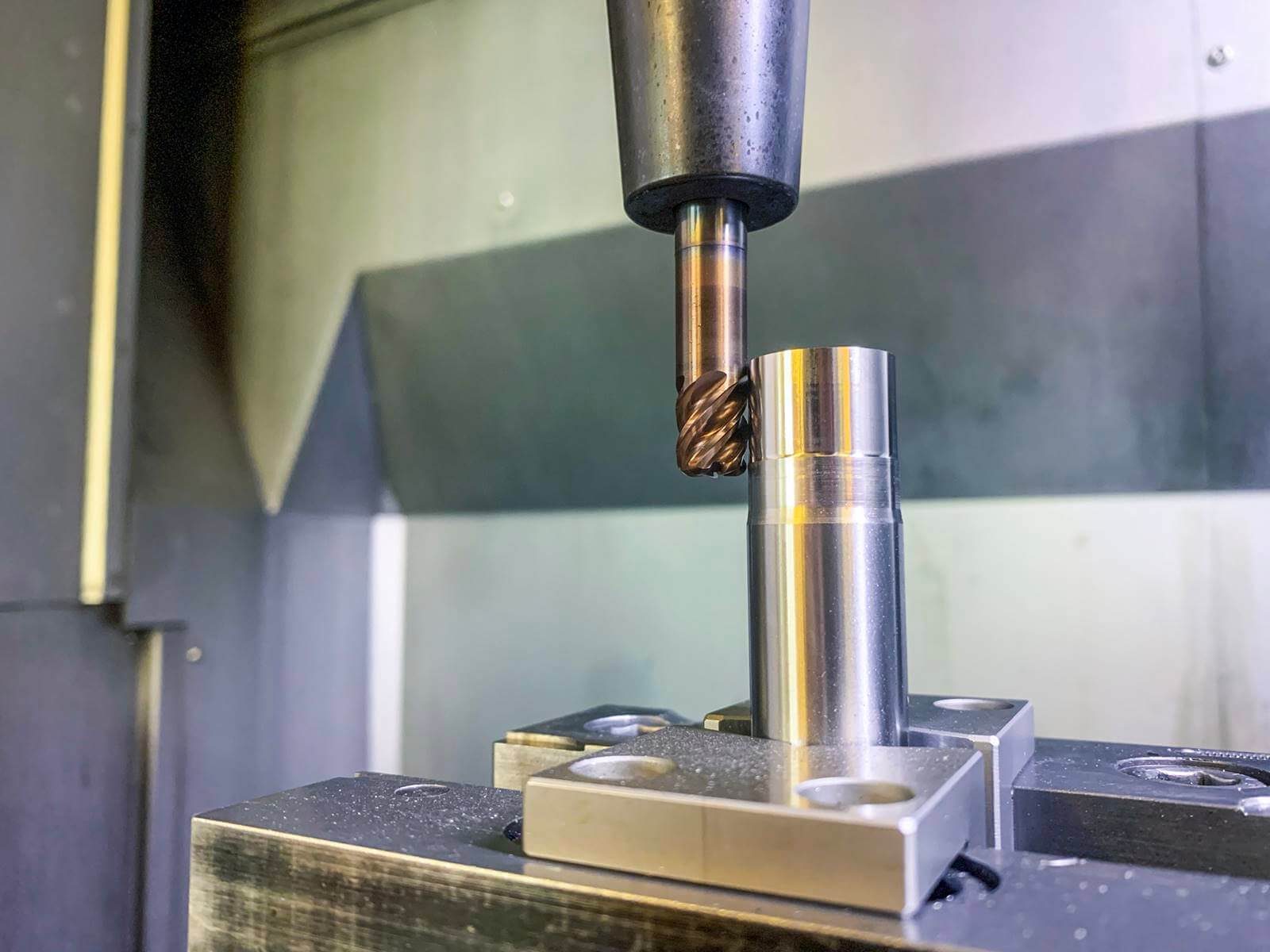

Passende Fräsern für Titan

Als Problemlöser hat man Mapal schätzen gelernt. Für sehr komplexe Titanteile wurde lange über eine mögliche Bearbeitungsstrategie gegrübelt, und dann schliesslich der Techniker gerufen. Felix Wendler kam mit den passenden Fräsern für Titan und blieb auch so lange, bis in Stollberg ein passendes Programm für das komplizierte Teil erstellt war und die Bearbeitung lief. Komplexe Formen in Verbindung mit besonderen Materialien stellen immer wieder neue Anforderungen an die Fertiger. «Wir werden da von Mapal sehr gut unterstützt», lobt Maik Seibt. «Wenn wir Probleme haben, reicht oft ein Anruf. Es ist gut, einen kompetenten Ansprechpartner zu haben, den man fragen kann.»

Massiver PKD für Hartmetall

Vor diesem Hintergrund wagte sich HaGeForm auch an etwas völlig Neues: Die Zerspanung von Hartmetall. Für einen Kunden sollten daraus Matrizen entstehen, mit denen er wesentlich höhere Standzeiten erreicht als mit Stahl. Abermals kam Felix Wendler der Zufall zugute, denn im Mapal Kompetenzzentrum PKD-Werkzeuge in Pforzheim lief gerade ein Projekt für den Vollkopf PKD-Schaftfräser an. Für dieses Werkzeug wird eine PKD-Ronde vollflächig auf die Stirnseite des Werkzeugträgers gelötet, aus der dann per Scheibenerosion die einzelnen Schneiden herausgearbeitet und anschliessend nachbehandelt werden. «Wir haben hier wirklich in 1xD reines PKD, und das aktuell in Durchmessern von 2,00 mm bis 6,00 mm», erläutert Wendler. Für die Zerspanung von Hartmetall ist neben dem Material des Fräsers auch dessen Geometrie ausschlaggebend. Weitere Abmessungen und Geometrien sind aktuell noch in Entwicklung.

Absolut glatte Oberflächen

Auch dieses PKD-Werkzeug konnte bei HaGeForm überzeugen. Es erzeugte absolut glatte Oberflächen und sah nach einigen Einsätzen noch aus wie neu, womit sich bereits lange Standwege andeuteten. Felix Wendler sieht Marktvorteile für die sächsischen Fertiger: «Nur sehr wenige Unternehmen sind derzeit in der Lage, Hartmetall prozesssicher und vor allem wirtschaftlich zu zerspanen, darin ist HaGeForm wirklich gut.»

Neues Projekt: Gewindefräser für gehärtetes Material

Die Partnerschaft soll fortgesetzt werden. Als nächstes stehen Gewindefräser für gehärtetes Material an, denn HaGeForm hatte sich darüber beklagt, dass die Werkzeuge des bisherigen Lieferanten nicht ausreichend lange halten. Anspruch von Mapal ist es nun, mit einem neu entwickelten Fräser möglichst viele Gewinde prozesssicher bei Materialhärten von bis zu 65 HRC einzubringen.

Weitere Artikel, die Sie interessieren könnten

Impressum

Textquelle: Mapal

Bildquelle: Mapal

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

Mapal

www.mapal.com

Weitere Artikel

Veröffentlicht am: