Das KMU aus Dürrenäsch produziert und vertreibt Dämmstoffe. Massgeschneiderte Kundenlösungen der drei Produktlinien Sagex, Saglan und Pipelane sorgen für Wohnkomfort und Energieeffizienz bei Gebäuden. Seit 1949 ist der Familienbetrieb mit 150 Mitarbeitenden ein wichtiger Arbeitgeber in der Region und der entscheidende Impulsgeber in Sachen Dämmen.

Gebäude dämmen 4.0

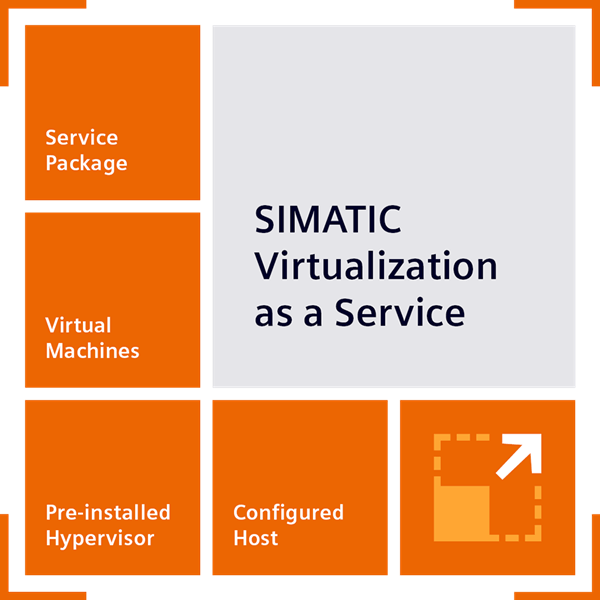

Virtualisierungslösung Simatic Virtualization as a Service (SiVaaS) im Einsatz

Im laufenden 24/7-Betrieb hat die Sager AG ihre 150 m lange Saglan-Glaswolle-Produktionsanlage in den letzten zwei Jahren fast vollständig modernisiert und digitalisiert. Neu wird die gesamte Produktion mit der Virtualisierungslösung Simatic Virtualization as a Service (SiVaaS) zentral verwaltet und bedient.

Es ist warm, staubig und das flüssige Glas, das mit 1300°Celsius orange glühend aus dem Schmelzofen rinnt, sorgt für spektakuläre Effekte. Das Glas – vorzugsweise weisses Recycling-Autoglas – wird später in Form von Glaswolle Fassaden isolieren und energieeffizientes Wohnen ermöglichen.

Die Glasschmelze aus dem Ofen fliesst auf grosse, erwärmte Scheiben. Diese drehen schnell und zerfasern das flüssige Glas unter Zuführung von Druckluft. Anschliessend fällt die Wolle durch den so genannten Fallschacht. Dabei wird sie mit einem Binder benetzt, abgekühlt und ausgerichtet auf einem Förderband angesammelt. So entsteht eine Matte, die optional mit Aluminium, Papier oder Gewebe beschichtet werden kann. Im Trocknungsofen schliesslich werden die Fasermatten «gebacken», dies bedeutet, das Bindemittel reagiert und verklebt die Fasern miteinander, bevor sie zugeschnitten werden. Gerollt oder in Platten gelangen sie als Dämmungen auf die Baustelle, bereit für den Einbau.

Vom Kork zur massgeschneiderten Glaswolle

Das Traditionsunternehmen Sager im aargauischen Dürrenäsch prägt den Schweizer Dämmstoffmarkt seit über 70 Jahren: Die Gebrüder Herbert und Kurt Sager handelten erst mit Kork als Baustoff, bevor 1975 die Saglan-Glaswolleproduktion startete, die heute das Hauptgeschäft ausmacht. Über 4000 verschiedene Produkte hat das Unternehmen im Angebot. Neben Glaswolle stellt Sager auch Polystyrol-Produkte her – der Produktname Sagex ist längst zu einem Synonym für das Material geworden.

Das Unternehmen ist traditionell, aber keineswegs innovationsscheu: Vor zwei Jahren holte Sager den heutigen Leiter Instandhaltung, Marc Loosli, an Bord, mit der Aufgabe, das Unternehmen ins Zeitalter der Industrie 4.0 zu führen. Loosli erinnert sich: «Damals liefen die Anlagen im Stand-alone-Betrieb ohne Redundanzen. Die Anlageteile waren nicht miteinander vernetzt und wurden über Touch-Panels verschiedener Hersteller und unterschiedlichen Alters bedient.» Die Umstellung der Anlage bei Produktwechseln – bis zu 20-mal pro Schicht – dauerte entsprechend lange. Der Betrieb funktionierte zwar gut, doch das Alter der Anlage machte sich zunehmend auch bei ihrer Verfügbarkeit bemerkbar.

Der Weg zu einer digitalisierten Operational Technology (OT)-Landschaft führte Loosli und sein Team von der Konzepterstellung über die Definition der Sager-Standards bis zur Evaluation verschiedener Hersteller für die notwendigen Komponenten. «Ein Server-basiertes, virtuelles Leitsystem ist für Anlagen dieser Grösse äusserst sinnvoll», war Loosli überzeugt. «So kann die Hardware optimal genutzt werden, Systemerweiterungen sind ein Leichtes und die Verwaltung erfolgt zentral.» Der Betrieb auf einer «virtuellen Maschine», die Hardware und Betriebssystem digital vereint, soll die Verfügbarkeit der hoch ausgelasteten Anlage optimieren. Zudem lässt sich so die Zahl der strategisch wichtigen Ersatzteile im Lager verringern, was langfristig Kosten einspart.

Von unten nach oben modernisiert

Die Saglan-Linie verarbeitet rund 1500 kg Glas und andere Feststoffe pro Stunde und besteht aus Maschinen unterschiedlicher internationaler Hersteller, die es in das Leitsystem zu integrieren galt. Hier punktete Siemens mit der Durchgängigkeit der Produkte. Und das von Franz Eiholzer, Head of Sales and Marketing bei Siemens, und seinem Team eingereichte Konzept überzeugte Sager. Dazu der Betriebsleiter Stephan Läuchli, der für die strategische Umsetzung des Modernisierungsprojektes verantwortlich war: «Das Vorurteil, Siemens sei teuer, hält sich hartnäckig. Doch wenn man Leistungsfähigkeit und Langlebigkeit der Lösungen, die Innovationskraft und die guten Serviceleistungen berücksichtigt, machen sich die Investitionen bezahlt. Partnerschaft hat an dieser Stelle ein entscheidendes Gewicht. Schliesslich arbeitet man ja nicht für ein Jahr, sondern für Jahrzehnte zusammen.»

Die Firma Sager AG

Herzstück der neuen Anlage ist die WinCC Applikation auf virtueller Basis, Simatic Virtualization as a Service (SiVaaS), mit einer auf Sager zugeschnittenen Benutzeroberfläche. Wo früher die Mitarbeitenden jede der 25 Teilanlagen der 150 m langen Produktionslinie einzeln bedienten, geschieht dies heute zentral. So ist nur eine Software zu pflegen und Redundanzen garantieren einen zuverlässigen Betrieb. Da die gesamte Modernisierung im laufenden Betrieb erfolgen musste, nahmen sich Loosli und sein Team eine Anlage nach der anderen vor und integrierten sie ins Gesamtsystem. Dabei wurden nicht nur die Steuerung und die Kommunikation erneuert, sondern auch die Mechanik wurde – wo notwendig – auf den Stand der Technik gebracht.

Die Modernisierung spart zudem viel Energie und verbessert die Umweltbilanz der energieintensiven Dämmstoffherstellung. Die grossen Ventilatoren im Fallschacht, wo die bauschigen Glasfasern entstehen, sind heute mit neuen Simatics IE4-Motoren, Sinamics Umrichtern und einem neuen Antriebsverbund mit zwei parallel-geschalteten Active-Line-Modulen für die Einspeisung und entsprechenden Motormodulen ausgestattet. Dadurch verringert sich der Stromverbrauch um 163 MWh und der CO₂-Ausstoss um 101 t pro Jahr. Für diese Umrüstung erhielt Sager Gelder von ProKilowatt, einem Förderprogramm des Bundesamtes für Energie.

Digital von der Bestellung bis zur Auslieferung

Mit dem Umstieg auf virtuelle Maschinen kann die gesamte Anlage von zwei Hauptstandorten aus bedient werden und alle Anlageteile sind über ein Leitsystem miteinander verbunden. Ist ein Handbetrieb direkt an den Maschinen notwendig, stehen kleine Mobilgeräte zur Verfügung und mehrere grosse Monitore informieren das Personal über wichtige Kennwerte und Prozesswerte, wie Temperatur, Druck oder Durchfluss. Störmeldungen werden gesammelt und das System gibt, wenn nötig, Alarme über das integrierte ACC Control APP an den Pikettdienst aus.

Nach und nach erfasst Sager die Rezepturen, also die detaillierten Einstellungen der Anlage für jedes Produkt. Die Daten der Rezepturen werden in einer SQL-Datenbank gespeichert und von den Fachleuten der Verfahrenstechnik ausgewertet. In Zukunft soll nach einem Auftragseingang automatisch das entsprechende Produktionsprogramm starten und der Kunde kann den Stand seiner Bestellung jederzeit abrufen. Auch die Wartung der Anlage wird digitaler werden – sprich vorausschauend. Dazu wurden beispielsweise an den Ventilatoren beim Fallschacht sowie an allen Wasserkreislaufpumpen Schwingungssensoren installiert, die den Zustand der stark beanspruchten Bauteile überwachen und frühzeitig einen Wartungsauftrag auslösen.

Technik in Kürze: Simatic Virtualization as a Service (SivaaS)

Simatic Virtualization as a Service (SivaaS) fungiert als Rechenzentrum einer Industrieanlage und entkoppelt Betriebssystem und Hardware. Beides wird in einer virtuellen Maschine zusammengefasst. Das robuste, leicht erweiterbare und redundante System wird zentral verwaltet und gewartet. Ein sicherer Datenaustausch zwischen Produktion und IT mit Industrial Databridges und ein auf Standardapps basierendes Alarmsystem ergänzen die standardisierte Industrieumgebung.

Viele Bedürfnisse erfolgreich vereint

Und wie kommen die rund 150 Mitarbeitenden mit den Neuerungen zurecht? «In der Tat machten wir uns Gedanken, ob bei unseren – auch altersmässig stark durchmischten – Angestellten Berührungsängste auftreten würden», erinnert sich der Produktionsleiter Michael Preiser. «Und Schulungen im Vier-Schicht-Betrieb durchzuführen, entpuppte sich als eine logistische Herausforderung.» Doch die Bedenken zerstreuten sich, die Mitarbeitenden bestätigen, dass sie von der Umstellung profitieren, z. B. durch deutlich kürzere Umrüstzeiten bei Produktwechseln. Kürzer geworden sind auch die zurückgelegten Fusswege. Das Personal verbringt nun mehr Zeit am PC, um den nächsten Auftrag vorzubereiten.

Sager gelang es bei dem umfangreichen Digitalisierungsprojekt, die Ansprüche aller Beteiligten – von der Geschäfts- und Betriebsleitung bis zu den Mitarbeitenden in der Produktion – unter einen Hut zu bringen. Das sei kein Zufall, aber auch mit einem beträchtlichen Aufwand verbunden, betont Loosli: «Von Beginn weg legten wir grossen Wert darauf, das Personal eng zu begleiten. Wir haben jederzeit ein offenes Ohr für Anliegen oder Verbesserungsvorschläge.»

Weitere Artikel, die Sie interessieren könnten

Mehr Wissen. Immer auf dem Laufenden sein. Folge uns auf Linkedin.

Multimediastorys von «Technik und Wissen»

Impressum

Textquelle: Siemens

Bildquelle: Siemens

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

Siemens

www.siemens.com

Weitere Artikel

Veröffentlicht am: