Intelligente Assistenzsysteme sind digitale Technologien, die Arbeitsabläufe in der Industrie unterstützen, indem sie komplexe Prozesse automatisieren, Daten analysieren und den Menschen bei der Entscheidungsfindung entlasten. Sie kombinieren Sensorik, künstliche Intelligenz und fortschrittliche Software, um Mitarbeitende in Echtzeit mit relevanten Informationen zu versorgen und so die Qualität, Sicherheit und Effizienz der Arbeitsprozesse zu steigern. Typische Anwendungen finden sich in der Überwachung von Maschinenzuständen, der Prozessoptimierung und der Qualitätskontrolle, etwa beim Schweissen oder bei Montagearbeiten.

Intelligente Assistenzsysteme wie WireSense und SeamTracking von Fronius revolutionieren das Roboterschweissen: mehr Nahtqualität und Effizienz, weniger Nacharbeit.

Quelltext: Fronius | Redaktionelle Bearbeitung: Technik und Wissen

Trotz hochentwickelter Robotertechnik und nahezu perfekt ineinandergreifender Systeme kommt es in der industriellen Fertigung immer wieder zu Ungenauigkeiten und Abweichungen. Zum Teil haben bereits minimale Materialunterschiede oder ungenaue Spannvorrichtungen einen Einfluss auf das Schweissergebnis. Aufwendige Nacharbeit, teurer Bauteilausschuss oder massive Taktzeitverluste sind mögliche Folgen.

Um zeitintensiven manuellen Eingriffen beim Nachjustieren entgegenzuwirken, greifen Integratoren deshalb oft zu optischen Messhilfen. Aber: Laser- und Kamerasysteme sind in Anschaffung und Wartung teuer und benötigen Platz, wodurch sie die Bauteilzugänglichkeit einschränken. Fronius hat hier die passende Antwort und stellt für die intelligenten Schweisssysteme iWave, TPS/i und TPS/i TWIN Hightech-Lösungen zur Verfügung, die weder Kamera noch händisches Nachjustieren erfordern.

Intelligente Assistenzsysteme wie WireSense und SeamTracking von Fronius revolutionieren das Roboterschweissen: mehr Nahtqualität und Effizienz, weniger Nacharbeit.

Quelltext: Fronius | Redaktionelle Bearbeitung: Technik und Wissen

Trotz hochentwickelter Robotertechnik und nahezu perfekt ineinandergreifender Systeme kommt es in der industriellen Fertigung immer wieder zu Ungenauigkeiten und Abweichungen. Zum Teil haben bereits minimale Materialunterschiede oder ungenaue Spannvorrichtungen einen Einfluss auf das Schweissergebnis. Aufwendige Nacharbeit, teurer Bauteilausschuss oder massive Taktzeitverluste sind mögliche Folgen.

Um zeitintensiven manuellen Eingriffen beim Nachjustieren entgegenzuwirken, greifen Integratoren deshalb oft zu optischen Messhilfen. Aber: Laser- und Kamerasysteme sind in Anschaffung und Wartung teuer und benötigen Platz, wodurch sie die Bauteilzugänglichkeit einschränken. Fronius hat hier die passende Antwort und stellt für die intelligenten Schweisssysteme iWave, TPS/i und TPS/i TWIN Hightech-Lösungen zur Verfügung, die weder Kamera noch händisches Nachjustieren erfordern.

Intelligentes Assistenzsystem TouchSense - Kehlnähte in Perfektion

Zu diesen Hightech-Lösungen gehört TouchSense. Das speziell für Kehlnähte entwickelte Assistenzsystem TouchSense macht perfekte Seriennähte trotz Bauteil- und Spannvorrichtungstoleranzen möglich. Der Roboter tastet vor jeder Schweissung automatisch die Fügebleche am Anfang und Ende der Naht ab – und das unabhängig davon, ob der Kontakt durch die Drahtelektrode oder die Gasdüse erfolgt.

Die Berührung erzeugt dank niedriger Sensorspannung einen Kurzschluss, der die genaue Nahtposition bestimmt und die Schweißparameter dynamisch anpasst. Ein zusätzlicher Vorteil: Eine sofortige Warnung bei Spritzerbrücken zwischen Kontaktrohr und Gasdüse ermöglicht rechtzeitige Reinigung, wodurch Präzision und Qualität in der Fertigung nachhaltig verbessert werden.

Intelligentes Assistenzsystem WireSense – einzigartige Präzision dank CMT-Technologie

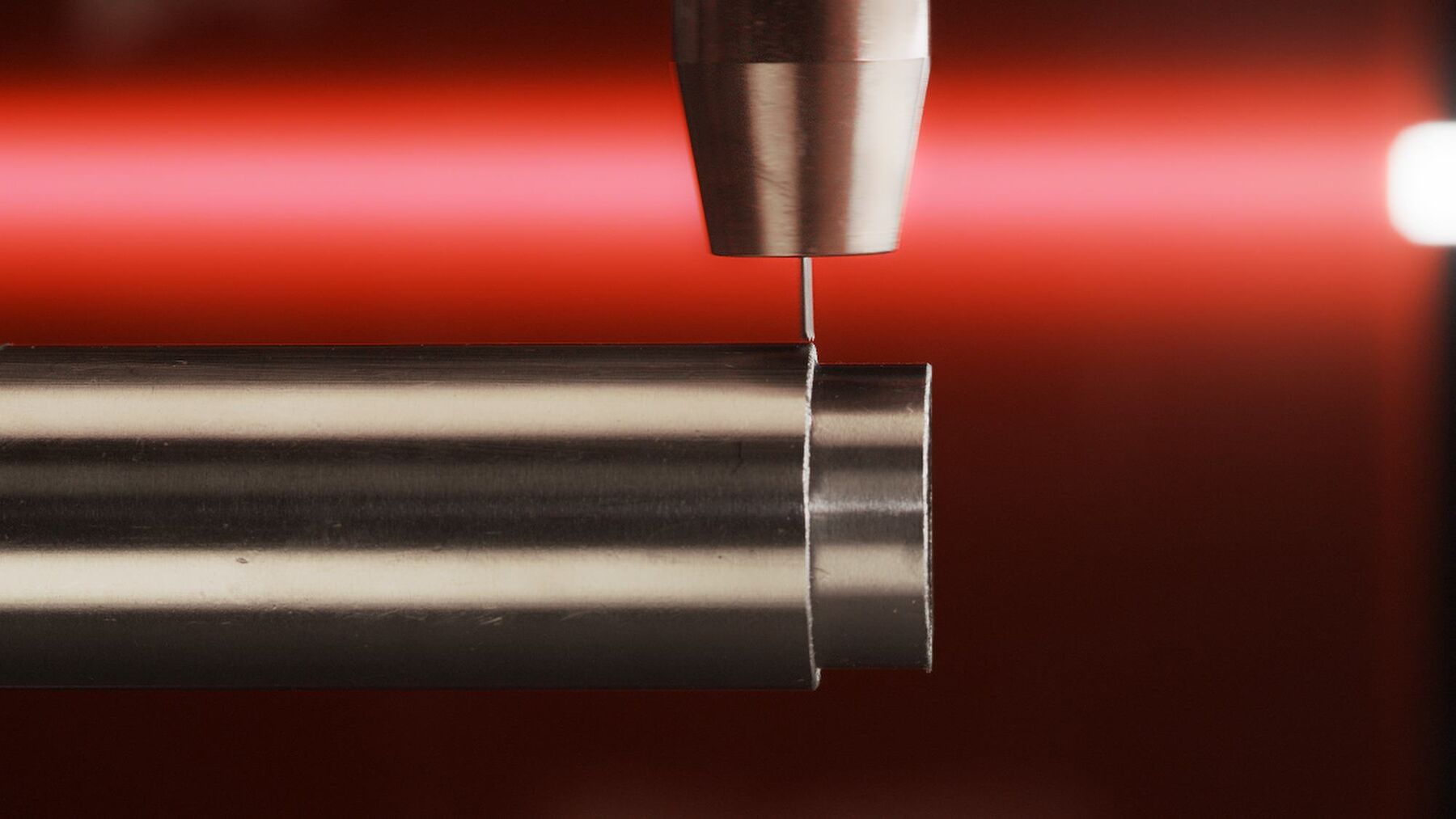

Die Genialität des intelligenten Assistenzsystems WireSense liegt in seiner bemerkenswerten Einfachheit. «Wir haben unseren hochsensiblen und dynamischen CMT-Antrieb um eine spezielle Reglersoftware erweitert. So wird der Schweissdraht zum Sensor und kann direkt am Bauteil Konturen oder Spaltabweichungen ertasten», berichtet Philipp Schlor, Strategic Product Manager, Industrial Welding Solutions bei Fronius International.

Um die präzise Kontrolle des Schweissdrahtes zu gewährleisten, muss das Fronius-Schweisssystem lediglich mit einem CMT Ready-System ausgestattet sein. Das WeldingPackage, also der Schweissprozess CMT (Cold Metal Transfer) selbst, ist dazu nicht nötig.

Die CMT Ready-Systeme bestehen aus einem Drahtvorschub am Drahtfass oder an der Drahtspule, einem Drahtpuffer und der CMT Robacta Drive-Antriebseinheit, die als zweiter Drahtvorschub direkt am Brenner angebracht ist. Durch die reversierende Drahtbewegung, die bei etwa 100 Hertz stattfindet, tastet der in der Antriebseinheit befindliche Elektromotor die Metalloberfläche mit dem Draht ab. Dieses hochfrequente Abtasten ermöglicht die erforderliche Genauigkeit. Auch wenn die abzutastende Fläche Unebenheiten aufweist, beispielsweise in Form von schräg liegenden Blechen, kann die Kante problemlos detektiert und vermessen werden.

Mit WireSense wird so ein intelligentes Assistenzsystem bereitgestellt, das durch die Kombination von CMT-Technologie und spezieller Software Massstäbe in der Schweisstechnik setzt und höchste Präzision bei der Detektion und Messung ermöglicht.

Kantenposition und Spalthöhe erkennen

«Unsere revolutionäre WireSense-Technologie nutzt die Abtastfunktion der reversierenden CMT-Drahtbewegung, um die exakte Lage des Bauteils sowie Kantenpositionen und Spalthöhen zu ermitteln. Blechstärken von 0,5 bis 20 Millimeter können auf Stahl und Edelstahl, aber auch bei Aluminium präzise und rasch festgestellt werden», betont Schlor. Bezogen auf einen Referenzpunkt, der beim Starten des Abtastvorgangs definiert wird, kann jede Hebung und Senkung am Bauteil genauestens registriert werden. Blitzschnell vergleicht der Roboter die geteachten mit den gemessenen Positionen – d. h. er führt einen Abgleich von gespeicherten mit aktuell festgestellten Positionsdaten durch. Gibt es Unterschiede, wird der Nahtverlauf im Koordinatensystem seitens Roboter entsprechend angeglichen und die Schweissung erfolgt an der richtigen Stelle.

«Roboter-Integratoren stehen mit WireSense viele Möglichkeiten offen, um hochqualitative Lösungen für herausfordernde Schweissaufgaben zu finden», verrät Schlor. «Es muss nämlich nicht zwingend die zu schweissende Nahtkante detektiert werden. Jede fixe Referenzkante am Bauteil, etwa die Bauteilkante oder eine Stanzung, kann als Ausgangspunkt dienen, von dem aus in einem bestimmten Abstand geschweisst werden soll. Auf diese Weise können auch schwer detektierbare Teile, beispielsweise ein abgerundetes Blech, an der gewünschten Position geschweisst werden.»

Kantenposition und Spalthöhe erkennen

«Unsere revolutionäre WireSense-Technologie nutzt die Abtastfunktion der reversierenden CMT-Drahtbewegung, um die exakte Lage des Bauteils sowie Kantenpositionen und Spalthöhen zu ermitteln. Blechstärken von 0,5 bis 20 Millimeter können auf Stahl und Edelstahl, aber auch bei Aluminium präzise und rasch festgestellt werden», betont Schlor. Bezogen auf einen Referenzpunkt, der beim Starten des Abtastvorgangs definiert wird, kann jede Hebung und Senkung am Bauteil genauestens registriert werden. Blitzschnell vergleicht der Roboter die geteachten mit den gemessenen Positionen – d. h. er führt einen Abgleich von gespeicherten mit aktuell festgestellten Positionsdaten durch. Gibt es Unterschiede, wird der Nahtverlauf im Koordinatensystem seitens Roboter entsprechend angeglichen und die Schweissung erfolgt an der richtigen Stelle.

«Roboter-Integratoren stehen mit WireSense viele Möglichkeiten offen, um hochqualitative Lösungen für herausfordernde Schweissaufgaben zu finden», verrät Schlor. «Es muss nämlich nicht zwingend die zu schweissende Nahtkante detektiert werden. Jede fixe Referenzkante am Bauteil, etwa die Bauteilkante oder eine Stanzung, kann als Ausgangspunkt dienen, von dem aus in einem bestimmten Abstand geschweisst werden soll. Auf diese Weise können auch schwer detektierbare Teile, beispielsweise ein abgerundetes Blech, an der gewünschten Position geschweisst werden.»

Spalte zuverlässig überbrücken

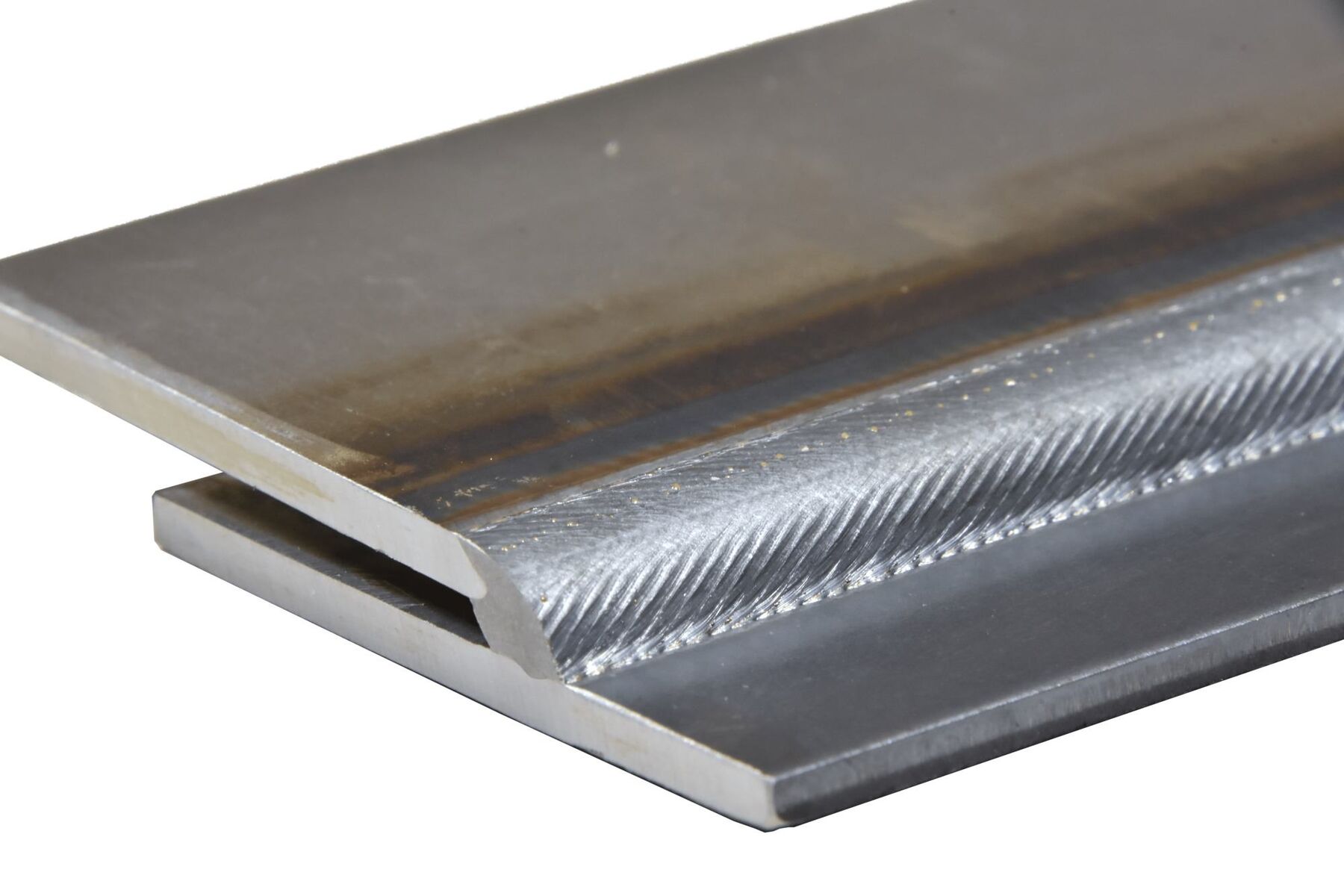

Die Drahtelektrode wird bei WireSense auch zum Höhensensor. So können beispielsweise bei Überlappnähten anhand der exakt vermessenen Blechkantenhöhe Spalte festgestellt werden. Für ein perfektes Ergebnis ist es dadurch möglich, im Vorfeld genau zu definieren, auf welche im Fronius Schweisssystem hinterlegten Jobs bei unterschiedlichen Spaltmassen zurückgegriffen werden soll. Infolgedessen kann der Roboter immer adäquat reagieren und die Schweissung mit jenen Parametern ausführen, die an das jeweilige Spaltmass ideal angepasst sind. Das verhindert Schweissfehler und zeitintensive Nacharbeit.

Intelligentes Assistenzsystem SeamTracking – Nahtverfolgung während des Schweissens

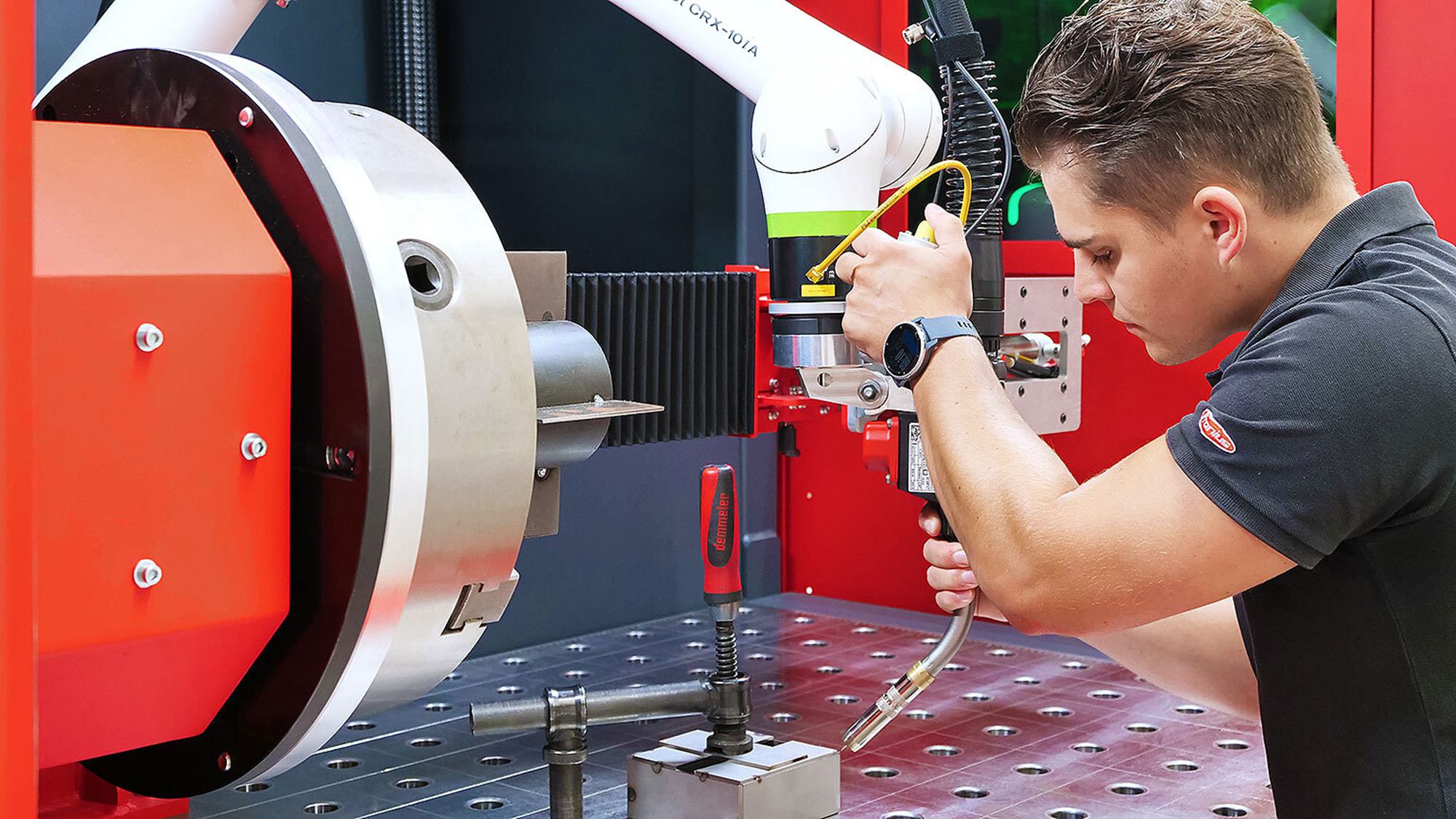

Dieses digitale, intelligente Assistenzsystem spielt seine Vorzüge insbesondere bei der Fertigung von Schienen- oder Baufahrzeugen aus. Werden dicke Bleche oder lange Nähte geschweisst, kann der Wärmeeintrag zu Bauteilverzug führen. Damit der Roboter trotzdem an der richtigen Stelle schweisst, bedarf es eines Systems, das während des Schweissvorgangs, etwa bei einer Kehlnaht oder angearbeiteten Stumpfnaht, die Schweissposition zuverlässig erkennt.

Dafür pendelt der Roboter während des Schweissens zwischen den beiden Blechen hin und her. Die dabei festgestellten Ist-Werte wandelt der Schweissregler in Signale für die Robotersteuerung um. Anhand dieser Signale erkennt der Roboter die vorgesehene Schweissposition beziehungsweise mögliche Abweichungen und korrigiert die Bahn automatisch. Die Schweissung findet zuverlässig an der korrekten Position statt.

Roboter bis zu 30 Prozent schneller programmieren

Das A und O für hohe Qualität liegt jedoch bereits im Teachen der korrekten Schweissbahn. Der bewährte TeachMode unterstützt beim Festlegen der Schweissnahtpositionen am Roboter und macht den Programmiervorgang sehr effizient. Hier verhindert die reversierende Drahtbewegung das Verbiegen des Drahtes bei einer Berührung mit dem Bauteil und erspart den Anwendern das Abtrennen des deformierten Drahtes sowie das neuerliche Abmessen des Stickouts.

Drahtbasierte Assistenzsysteme sparen Kosten, Zeit und Ressourcen

Wird die ohnehin vorhandene Drahtelektrode als Sensor genutzt, spart das nicht nur Kosten und Wartungsaufwand für zusätzliche Sensor-Hardware, sondern schafft auch Freiraum, da die Bauteilzugänglichkeit in keiner Weise eingeschränkt wird. Gleichzeitig reduzieren die Fronius Assistenzsysteme Ausschuss und aufwendige Nacharbeit, weil zuverlässig an der korrekten Position geschweisst wird. Auch das nachträgliche Umprogrammieren der Roboterbahnen wird minimiert, da der Roboter selbstständig den Schweissnahtverlauf korrigieren kann. Insgesamt steigert dies die Effizienz der Produktion und senkt gleichzeitig sowohl den Zeit- als auch den Materialaufwand.

Was sind intelligente Assistenzsysteme in der Industrie?

Wie verbessern intelligente Assistenzsysteme die Effizienz und Qualität in der Produktion?

Intelligente Assistenzsysteme steigern die Effizienz und Qualität in der Produktion, indem sie Produktionsprozesse in Echtzeit überwachen, analysieren und anpassen. Durch präzise Sensoren und datengestützte Entscheidungen können sie frühzeitig Abweichungen oder potenzielle Fehler erkennen und automatisch korrigieren oder das Personal darauf hinweisen. Dies reduziert Ausfallzeiten und minimiert Produktionsfehler, was die Qualität der Endprodukte sichert. Zudem ermöglichen diese Systeme eine bessere Ressourcenplanung und Prozessoptimierung, sodass Arbeitsabläufe flüssiger und wirtschaftlicher gestaltet werden können.

Welche Art von Künstlicher Intelligenz steckt hinter den intelligenten Assistenzsystemen?

Hinter intelligenten Assistenzsystemen stehen oft verschiedene KI-Technologien, die je nach Anwendung spezifische Aufgaben erfüllen. Zu den gängigen Methoden gehören:

-

Maschinelles Lernen (ML): Diese Algorithmen analysieren grosse Datenmengen und erkennen Muster, die zur Optimierung von Prozessen genutzt werden können. Beispielsweise lernen sie, typische Fehler zu erkennen und entsprechende Handlungsempfehlungen zu geben.

-

Computer Vision: In Bereichen wie der Qualitätskontrolle und dem Tracking von Produktionsprozessen wird Computer Vision eingesetzt, um visuelle Daten zu verarbeiten und beispielsweise Fehler oder Abweichungen an Werkstücken sofort zu identifizieren.

-

Natural Language Processing (NLP): Bei assistierenden Systemen, die mit dem Bedienpersonal kommunizieren oder Eingaben interpretieren, kommt NLP zum Einsatz. Dies ermöglicht eine natürliche Interaktion und Sprachsteuerung.

-

Predictive Analytics: Viele Assistenzsysteme nutzen vorausschauende Analysen, um Ausfallzeiten von Maschinen vorherzusagen und proaktive Wartungen vorzuschlagen, bevor Probleme entstehen.

Durch die Kombination dieser Technologien sind intelligente Assistenzsysteme in der Lage, Arbeitsabläufe präzise zu unterstützen, Fehler zu minimieren und die Effizienz und Sicherheit der Produktion zu erhöhen.

Intelligentes Assistenzsystem WireSense

Intelligentes Assistenzsystem TeachMode

Intelligentes Assistenzsystem TouchSense & SeamTracking

Passend zu diesem Artikel

Impressum

Textquelle: Fronius

Bildquelle: Fronius

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Fronius

www.fronius.com

Weitere Artikel

- Assistenzsysteme

- Digitalisierung

- Fertigungstechnik

- Fronius

- Künstliche Intelligenz

- Schweissroboter

- Schweisstechnik

Veröffentlicht am: