Jedem Titan sein Bohrer

Mikron Tool: Hochleistungsbohren in Titan

Titan zu bearbeiten, ist eine zerspanungstechnische Herausforderung. Nun kommen von Mikron Tool auf die jeweiligen Titansorten perfekt zugeschnittene Bohrer für die Bohrung in einem Schuss.

Redaktionelle Bearbeitung: Technik und Wissen

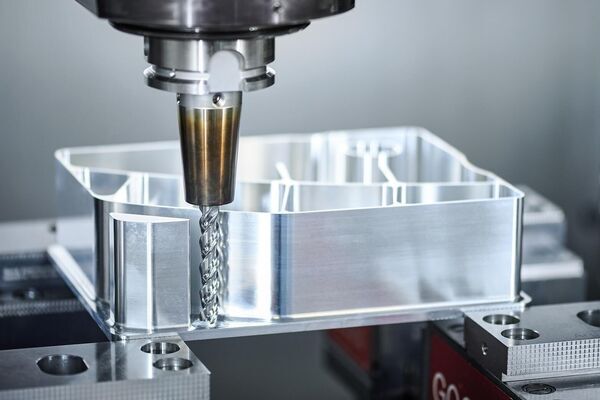

Der Hochleistungswerkstoff Titan ist eine zerspanungstechnische Herausforderung. Gleichwohl: Titan ist nicht gleich Titan. Je nachdem, ob es sich beim Werkstoff um Reintitan oder legiertes Titan handelt, ergeben sich unterschiedliche zerspanungstechnische Verhalten. Für diese Herausforderung hat Mikron Tool auf die jeweiligen Titansorten perfekt zugeschnittene Bohrer entwickelt, die diese prozesssicher, mit höheren Schnittwerten und längeren Standzeiten zerspanen können.

AMB 2022: Drei Neuheiten von Mikron Tool

Das Bohren des widerspenstigen Titans ist hochanspruchsvoll. Mit einer der Gründe ist die Kombination seiner Eigenschaften von hoher Elastizität und Zugfestigkeit. Wegen der hohen Zähigkeit ist der Spanbruch schwierig zu realisieren. Durch die geringe Wärmeleitfähigkeit wird die Wärme nicht über den Span aus der Schneidzone abgeführt, aber irgendwie muss sie da raus. Zudem neigt Titan zur Bildung von Aufbauschneiden. Das alles führt zu höherem Verschleiss und verringert die Prozesssicherheit beim Bohren. Die Kompetenz von Mikron Tool besteht darin, Bohrtechnologien zu entwickeln, die auf die Werkstoffeigenschaften von Reintitan wie auch von Titanlegierungen perfekt zugeschnitten sind. Das ist aufwendig, bringt aber für die Anwender enorme fertigungstechnische Vorteile.

Titan: Wie in Gummi bohren

«Das ist wie in Gummi bohren», meint Alberto Gotti, F&E-Leiter bei Mikron Tool. «Bohren in Titan ist eine viel grössere Herausforderung als Fräsen. Die Schwierigkeiten steigen mit dem Durchmesser-Bohrtiefen-Verhältnis». Problematisch wird es über 3 × d. Durch die zähelastische Eigenschaft des Titans wird der Bohrer verklemmt, der Druck auf die Schneiden nimmt zu. Materialverklebung an Schneiden und Führungsfasen erhöht die Schnittkräfte, infolgedessen die Schneidkanten ausbrechen können. Sind die Oberflächen einmal beschädigt, bleibt noch mehr Material haften, was die Reibung erhöht. Überdies ist auch die Spanform problematisch. Denn die Titan-Späne verdichten sich gerne im Kopfbereich und verhindern das Nachfliessen weiterer Späne. Das führt oft zu unkontrollierten Bohrerbrüchen. Erschwerend kommt die hohe Temperaturbelastung der Schneiden hinzu. Ab 600° Celsius wird im Hartmetallsubstrat die Cobalt-Bindematrix «weich» und kann die harten Wolframkarbide nicht mehr optimal binden. Die Folge ist plastische Verformung, was zu Mikroausbrüchen und letztlich zu Schneidenausbrüchen führt.

Materialspezifische Werkzeuge sind die Lösung

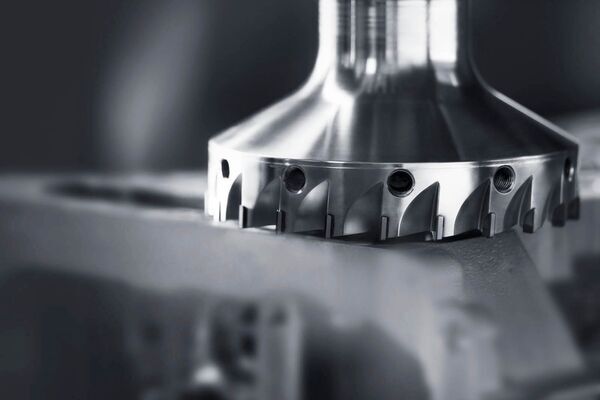

Abhilfe schaffen hier scharf geschliffene Schneiden, die gleichzeitig stabil sein müssen – ein Widerspruch in sich. Mikron Tool hat eine geniale spezifische Schneidengeometrie entwickelt, die diesen Spagat meistert, infolgedessen die Schnittdrücke signifikant gesenkt werden können. Wie oben beschrieben, muss die Wärme aus der Zerspanzone gebracht werden. Die Lösung: zwei Kühlkanäle mit sehr grossen Querschnitten führen massiv Kühlmittel bis zur Bohrspitze und garantieren eine konstante Kühlung inklusive Schmierung der Schneiden. Gleichzeitig spült der massive Kühlmittelstrahl die Späne durch die polierten Spannuten und verhindert Spänestau.

Das an sich ist nichts Neues, aber: Die patentierte Sonderform der Kühlkanäle von Mikron Tool ermöglicht, eine 4 Mal höhere Kühlmittelmenge bei gleichem Druck durch das Werkzeug zu schiessen. Das ist ein weiterer Schlüssel zum Erfolg und steht für Innovation bei der Wärme- und Späneabfuhr. Das Nutenprofil begünstigt die Späneabfuhr. Doch damit nicht genug: Die Spezialisten aus der Entwicklung setzen auf eine Hartmetallsorte, die Verschleissfestigkeit mit hoher Bruchzähigkeit kombiniert. Die Beschichtung zeichnet sich durch exzellente Verschleiss- und Oxidationsfestigkeit aus und verringert darüber hinaus die Neigung zum Verkleben.

«Titan ist nicht gleich Titan», sagt Markus Schnyder, COO der Mikron Tool. «Wer dieses Material effizient bearbeiten will, muss es bis ins kleinste Detail kennen. In unserer Entwicklungsarbeit haben wir verschiedene Titan-Werkstoffe untersucht und dabei herausgefunden, dass die verschiedenen Titansorten sich extrem voneinander unterscheiden, was für deren industrielle Bearbeitung von höchster Relevanz ist. Reintitan (Grad 1–4) zeichnet sich durch hohe Korrosionsbeständigkeit aus, hat aber dafür geringere mechanische Festigkeiten.»

Zwei spezifische Geometrien für das Titanbohren

Markus Schnyder: «Legiertes Titan (Grad 5 und höher) hat eine hohe Festigkeit, aber eine geringe Duktilität. Um diese Unterschiede zerspanungstechnisch in den Griff zu bekommen, haben wir getüftelt bis zum Verrücktwerden. Drei Jahre akribische Entwicklungsarbeit liegen hinter uns. Unsere Leidenschaft und die gewonnenen Erkenntnisse brachten uns – Stand heute – eine perfekte Lösung: zwei spezifische Geometrien, eine für Reintitansorten und eine für Titanlegierungen. So garantieren wir perfekt kontrollierte Spanabfuhr, hohe Bohrgeschwindigkeiten und wiederholgenaue Prozesse mit optimaler Bohrqualität für diese diffizilen Titanwerkstoffe. Jedem Titan seinen Bohrer. Das ist unsere Antwort auf den Umgang mit diesem anspruchsvollen und «göttlichen» Material.»

CrazyDrill Cool Titanium – doppelt so schnell

Die neuen Bohrer CrazyDrill Cool Titanium gibt es im Durchmesserbereich von 1 bis 6,35 mm. Für Reintitan entwickelte Mikron Tool Kurzbohrer mit 3 x d und Bohrer mit 6 × d (CrazyDrill Cool Titanium PTC).

Für Titanlegierungen setzt Mikron Tool auf Bohrer mit 6 × d und 10 × d in Kombination mit einem Pilotbohrer (CrazyDrill Cool Titanium ATC).

Für die wirtschaftliche Herstellung von Titanbaueilen sind Werkzeuge erforderlich, welche speziell auf die Materialeigenschaften der verschiedenen Titansorten abgestimmt sind.

Titan ist teuer, das Bauteil auch, umso wichtiger sind hohe Prozesssicherheit und berechenbare Standzeiten. Ist Letzteres noch zu toppen, umso besser. Die neuen Hochleistungsbohrer für Titan von Mikron Tool haben bis zu 3 Mal höhere Standzeiten und sind betreffend Vorschubgeschwindigkeit doppelt so schnell wie die der Mitwettbewerber. Eine weitere Spitzenleistung: Das Bohren beim ATC erfolgt in einem Schuss, ohne mehrfaches Entspanen.

Das Ergebnis lässt sich sehen, denn einmal mehr zeigt sich, dass Mikron Tool die Technologieführerschaft beansprucht und diese Position beim erfolgreichen Bearbeiten diffiziler Werkstoffe verteidigt. «Wir lieben es, für unsere Kunden das Beste aus unseren Werkzeugen herauszuholen. Uns ist nichts ‚crazy‘ genug», so Alberto Gotti.

Technikwissen zu: Titan

Was ist Titan?

Titan ist keineswegs selten und steht an 9. Stelle der Elementhäufigkeit in der kontinentalen Erdkruste. Reines Titan kommt aber in der Erde kaum vor und wird aus Titanerz oder Rutil gewonnen.

Wie gewinnt man Titan?

Noch heute verwendet man für die aufwendige Gewinnung von Titan ein Verfahren, das 1930 von William Justin Kroll, einem luxemburgischen Metallurgen, entwickelt wurde: Durch Einführung der grosstechnischen Reduktion von Titan(IV)-Chlorid mit Magnesium konnte das Metall für kommerzielle Anwendungen gewonnen werden.

Was macht Titan so teuer?

Der dabei verwendete Herstellungsprozess ist extrem aufwendig, was sich im hohen Preis für Titan zeigt.

Warum ist Titan so beliebt?

Zwar bezeichnet manch einer Titan als zickende Diva, die sich bei falscher Behandlung entsprechend sträubt. Aber für die Industrie entwickelte sich Titan dennoch zum Ultrawerkstoff dank seiner hervorragenden Eigenschaften. Der Anwendungshorizont ist breit: Die Luft- und Raumfahrt, der Rennsport, die Medizin- und Zahntechnik, die chirurgische Orthopädie sowie die Schmuck- und Uhrenbranche nutzen ihn. Auch für Brillenfassungen ist Titan ideal. Kurzum, das Metall ist der Liebling der Industrie dank der breiten Kundschaft.

Zu Recht, denn es ist unverwüstlich. In Kontakt mit Sauerstoff verwittert es kaum, da es sich mit einer dünnen, transparenten Oxidschicht umhüllt. Aggressivste Medien, wie Säuren, können Titan nichts anhaben. Es ist fast so leicht wie Aluminium allerdings mit einer viel höheren Festigkeit, ungefähr so fest wie vergüteter Stahl. Überdies ist es biokompatibel und antimagnetisch.

Wie viel Titan wird pro Jahr verarbeitet?

300'000 Tonnen werden jährlich verarbeitet. Das überirdische Image von Titan ist für diese Menge verantwortlich.

Weitere Artikel, die Sie interessieren könnten

Mehr Wissen. Immer auf dem Laufenden sein. Folge uns auf Linkedin.

Multimediastorys von «Technik und Wissen»

Impressum

Textquelle: Mikron Tool

Bildquelle: Mikron Tool

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

Mikron Switzerland AG, Division Tool

www.mikrontool.com

Weitere Artikel

Veröffentlicht am: