Autor: Markus Back

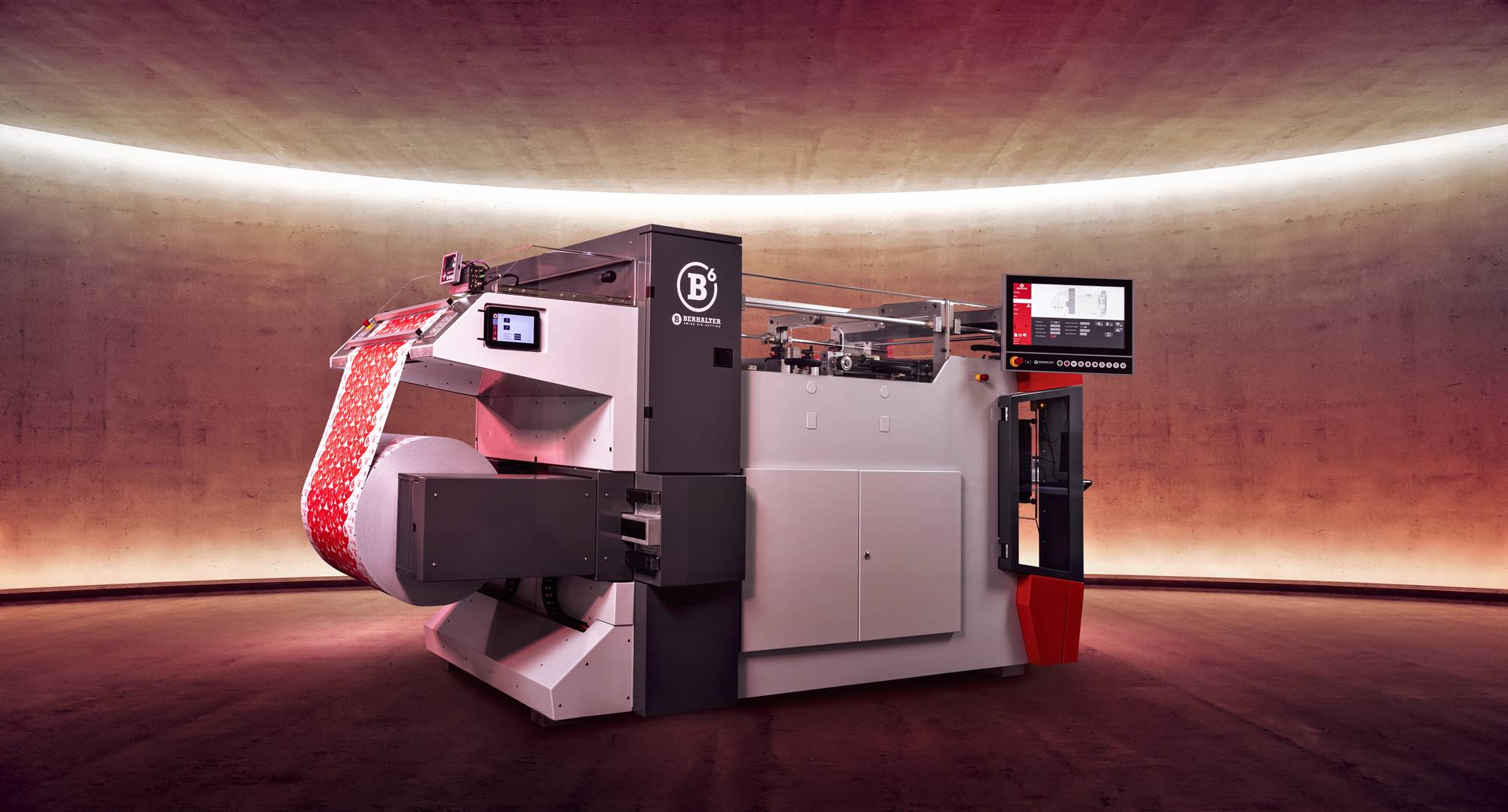

Was war der Anlass für die Entwicklung der Swiss Die-Cutter B6?

Wir haben unsere Maschinen auch in der Kostenstruktur permanent weiterentwickelt und erreichten irgendwann einmal den Punkt, an dem die Zitrone ausgequetscht war. Das erkannten wir daran, dass sich die Kostenstruktur wieder verteuerte und sich dies weder konstruktiv, herstellungs- oder rohstofftechnisch kompensieren liess. Das warf bei uns die Frage auf, ob es überhaupt möglich ist, mit den heutigen technischen Kenntnissen und Möglichkeiten eine Maschine zu bauen, die einen 20 bis 25 Prozent höheren Output bei zugleich tieferen Herstellkosten erzielt? Bei den Voranalysen zeigte sich, dass es hierfür Technologien braucht, die es so am Markt überhaupt noch nicht gibt.

Mechanische durch digital gesteuerte Bewegungen ersetzt

Eine höhere Fertigungsleistung bei zugleich tieferen Herstellkosten haben Sie mit der Entwicklung der B6 erreicht. Durch welche technischen Neuerungen unterscheidet sich diese von bisherigen Stanzmaschinen?

Das sind einige! Zunächst wäre da die bedienergeführte Einstellung zu nennen. Da die B6 über eine intelligente Bedienführung verfügt, ist es nicht möglich, falsche Parameter einzugeben. Machen diese Parameter bei einem anderen Produkt jedoch Sinn, akzeptiert die Maschine diese Eingaben.

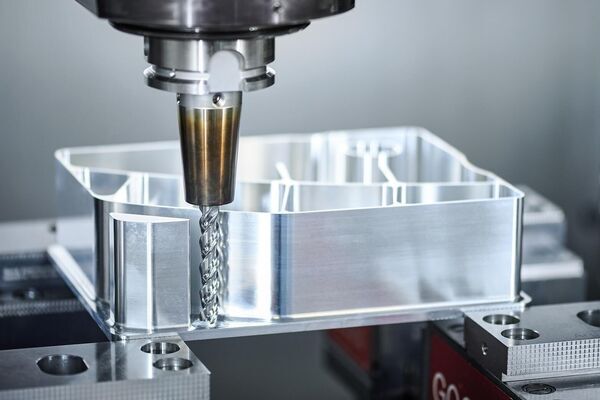

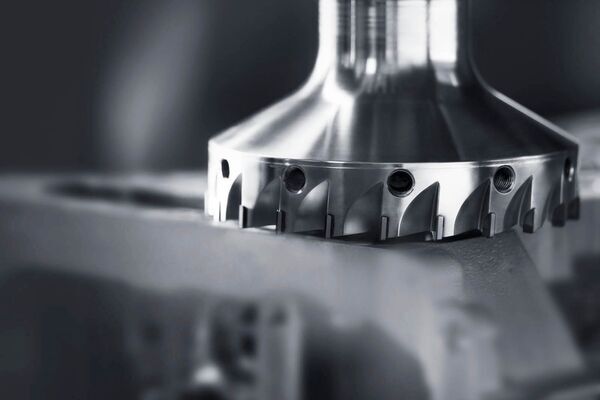

Dann haben wir viele Technologien entwickelt, die mechanische Bewegungen durch digital gesteuerte Bewegungen ersetzen. So basiert der Hauptantrieb bei bestehenden Maschinen auf einem mechanischen Hebelsystem, den wir nun durch ein digitales Antriebssystem ersetzt haben. Dieses gab es am Markt nicht zu kaufen, weshalb wir dieses selbst entwickeln mussten.

Ich vergleiche das gerne mit einem Ferrari, der auf der Rennstrecke locker 300 km/h fährt, auf einem Waldweg aber nicht einmal einen Bruchteil dieser Geschwindigkeit schafft.

Gibt es typische Störquellen an Stanzmaschinen, die Sie mit der Entwicklung der B6 ausräumen konnten?

Grundsätzlich gibt es immer Störquellen. Ein grosser Einflussfaktor ist zum Beispiel die Qualität des zu stanzenden Materials. Ich vergleiche das gerne mit einem Ferrari, der auf der Rennstrecke locker 300 km/h fährt, auf einem Waldweg aber nicht einmal einen Bruchteil dieser Geschwindigkeit schafft. Bei einer Hochleistungsstanzmaschine verhält sich das ähnlich. Nur wenn das Ausgangsmaterial von guter Qualität gut ist, lassen sich mit ihr auch hohe Fertigungsgeschwindigkeiten fahren.

Schon bei den Vorgängermodellen legten wir Wert darauf, unabhängiger von diesen Qualitätsschwankungen zu sein. Das erreichen wir durch eine Ausregelung, die im Vergleich zum Wettbewerb nicht manuell, sondern automatisch erfolgt. Diesen Mechanismus haben wir weiter verfeinert, sodass es bei der B6 zu noch weniger Produktionsunterbrüchen oder -stillständen wegen der Materialqualität kommt.

Hub-Korrektur in Echtzeit

Was ist der Schlüssel für die Produktivitätssteigerung?

Wir haben in der B6 über ein Dutzend intelligente Servoachsen verbaut, welche die Informationen direkt in der Achse verarbeiten. Dadurch schaffen wir Reaktionszeiten im Mikro-Sekundenbereich, da keine Zeit durch das Versenden der Signale verloren geht. Darüber hinaus nutzen wir die intelligenten Achsen für eine Hub-Korrektur in Echtzeit. Anstatt wie bisher über eine Tendenzsteuerung zu korrigieren, also zum Beispiel 200 Hübe zu messen und dann zu regeln, erfassen wir den aktuellen Hub und korrigieren diesen während der Bewegung. Wenn mit 500 Takten die Minute gestanzt wird, ist klar, wie schnell das gehen muss. Daher ist bei der B6 die Synchronisation der Antriebe entscheidend.

Die Rolle von B&R bei der Entwicklung der Swiss Die-Cutter B6

Welche Rolle spielte B&R bei der Entwicklung der B6?

B&R war der ideale Partner, da er vom Antrieb bis hin zur Visualisierung alles anbietet und so die Schnittstellenvielfalt reduzierte. Zudem gibt es nicht viele Antriebshersteller, welche die von uns benötigten Zykluszeiten überhaupt hinbekommen! Mit B&R hatten wir von Beginn an einen guten Austausch und man hat sich sehr um unsere Anliegen bemüht. Das Schöne war, dass diese Bemühungen nicht aufhörten, nachdem wir uns für B&R entschieden hatten. Bei Anfragen wurde sehr schnell reagiert und wenn wir entwicklungstechnisch an unsere Grenzen stiessen, hat man uns sogar die Mapp-Bausteine angepasst. Ausserdem hatten wir nur einen Ansprechpartner bei B&R, der alles koordinierte und die entsprechenden Spezialisten aufbot. Dadurch war die Kommunikation für uns sehr einfach.

Welche dieser Neuentwicklungen haben Sie patentieren lassen?

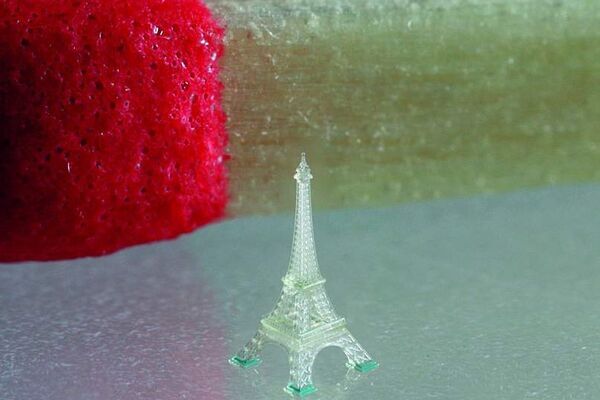

Wir haben den kompletten Folienlauf durch die Maschine patentieren lassen, ebenso den Bewegungsablauf des Stanzwerkzeuges, weil es das so auf dem Markt bislang nicht gibt. Daneben integriert die B6 aber auch viele Neuentwicklungen, die wir nicht patentieren lassen haben. Dazu gehört beispielsweise die IoT/IIot-Plattform CUTcontroll, die für das Auslesen der Maschinen-Parameter entwickelt wurde oder das Dashboard, welches die Produktion transparent darstellt und so die Produktionsverantwortlichen bei der Entscheidungsfindung unterstützt.

Maschine informiert regelmässig über ihren Zustand

Moderne Maschinen integrieren Industrie-4.0-Konzepte. Was bietet die B6?

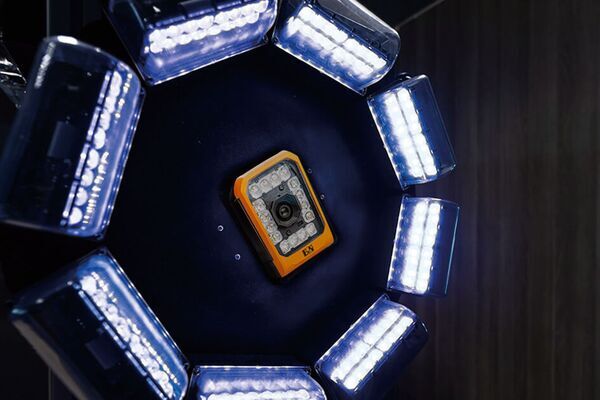

Die B6 verfügt über Intelligenz, weshalb wir eine neue IoT/IIoT-Plattform entwickelt haben. Die Maschine informiert deren Betreiber regelmässig über ihren Zustand, sodass sich Wartungsfenster einplanen lassen und es nicht zu ungeplanten Stillständen kommt.

In unserer Serviceplattform CUTcontroll sehen wir ausserdem den kompletten Maschinenpark des Kunden, selbst wenn dieser an verschiedenen Standorten produziert. Diese Standorte lassen sich abbilden und alle Stanzwerkzeuge und Prägeeinheiten im Dashboard mittels RFID-Technologie einsehen, welche die Werkzeuge mit der Maschine verbindet.

Ist die B6 an die Cloud angebunden?

Wir haben uns für eine Server-to-Server-Lösung entschieden, weil uns lange niemand erklären konnte, was der Vorteil der Cloud sein soll. Ausserdem wollen unsere Kunden ihre Daten nicht unbedingt in die Cloud stellen. Für den Kunden ändert sich durch den Server-to-Server-Ansatz nichts, da der Fernzugriff über einen sicheren Tunnel erfolgt und uns lediglich die Maschinendaten übermittelt werden.

Neue Geschäftsmodelle mit der Die-Cutter B6

Welche neuen, digitalen Geschäftsmodelle ermöglicht die B6?

Das Schlagwort ist datengetriebener Service. Unsere Kunden setzen die Maschinen 24/7 an 365 Tagen im Jahr ein. Wen da eine Maschine einen Tag, eine Woche oder noch länger steht, ist der Schaden enorm. Es lässt sich daher einfach ausrechnen, welchen Mehrwert unsere Serviceleistungen dem Anwender bieten, wenn er solche Ausfälle dadurch vermeiden kann.

Um die richtigen Entscheidungen zu treffen, muss man die richtigen Informationen haben. Dazu braucht es jedoch Daten, die visualisiert werden müssen. Das haben wir auf dem Dashboard einfach und schön umgesetzt. Das System versendet periodisch die aktuellen Produktionsdaten als PDF, sodass die notwendigen Kennzahlen zu jeder Zeit vorliegen.

Was ist alles in die Zustandsüberwachung der B6 integriert?

Von der Produktionsgeschwindigkeit über die Betriebsstunden und Servicehübe bis hin zu den Servicezuständen von Maschine und Werkzeugen ist alles überwacht, was man sich vorstellen kann. Selbst die Verpackungsroboter und deren OEE sind abgebildet. Das ist ein grosser Schritt, da bisher jede Maschine separiert agierte. Wenn nun an einer Maschine etwas optimiert und deren Werkzeug zwei Wochen später auf einer anderen Maschine erneut eingesetzt wird, sind diese Produktionsoptimierungen nicht verloren. Das ist ein grosser Vorteil, da Produktwechsel mit den nötigen Produktionsoptimierungen bis zu einem Tag dauern können.

Der Stromverbrauch der B6 ist geringer als bei einem Föhn. Wie wurde das erreicht?

Wir sind auf den Bau nachhaltiger Maschinen spezialisiert, weshalb diese drei bis acht Mal weniger Energie als die des Wettbewerbs benötigen. Dies erreichen wir unter anderem mit einem Energie-Rückgewinnungssystem, das die im laufenden System generierte Energie speichert und wieder nutzt. Durch diese und weitere Massnahmen ist es uns gelungen, den Verbrauch der B6 auf unter 2 kWh zu bringen.

Weitere Artikel, die Sie interessieren könnten

Mehr Wissen. Immer auf dem Laufenden sein. Folge uns auf Linkedin.

Multimediastorys von «Technik und Wissen»

Impressum

Autor: Markus Back

Bildquelle: Berhalter

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Weitere Artikel

Veröffentlicht am: