Mit einem neuartigen Mehrspindel-Bearbeitungszentrum positioniert sich Imoberdorf auf dem Markt für die spanende Metallbearbeitung. Dabei vertraut das Unternehmen auf das umfassende Industrie-Portfolio von Siemens.

Ein Beitrag der Firma Siemens

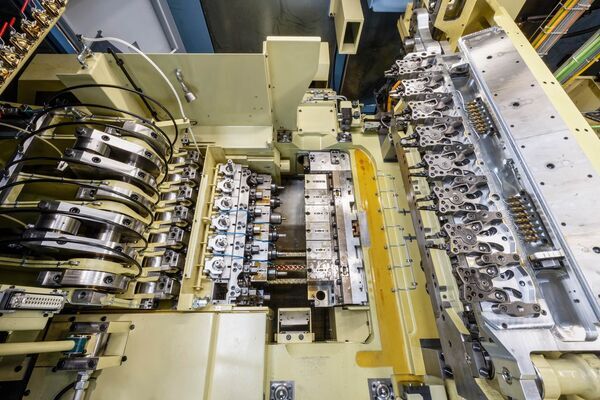

Imoberdorf ist seit der Gründung 1943 in Familienhand und stellt Rundtaktmaschinen her, bei denen ein Werkstück gleichzeitig von verschiedenen Werkzeugen bearbeitet wird. Die Anlagen sind weltweit im Einsatz. Imoberdorf fertigt pro Jahr etwa acht voll automatisierte Rundtaktkomplettlösungen und ist bekannt als Unternehmen, das auch für äusserst komplexe Anforderungen eine Lösung findet. «Geht nicht, gibt’s nicht. So könnte unser Motto lauten», sagt Claudio Kuhn, Projekt-Manager bei Imoberdorf: «Unser Ziel ist, auch für komplizierte Bauteile eine Lösung zu finden, natürlich ohne dabei Effizienz und Kosten zu vernachlässigen.»

Imo-Flex: drei Spindeln gleichzeitig am Werk

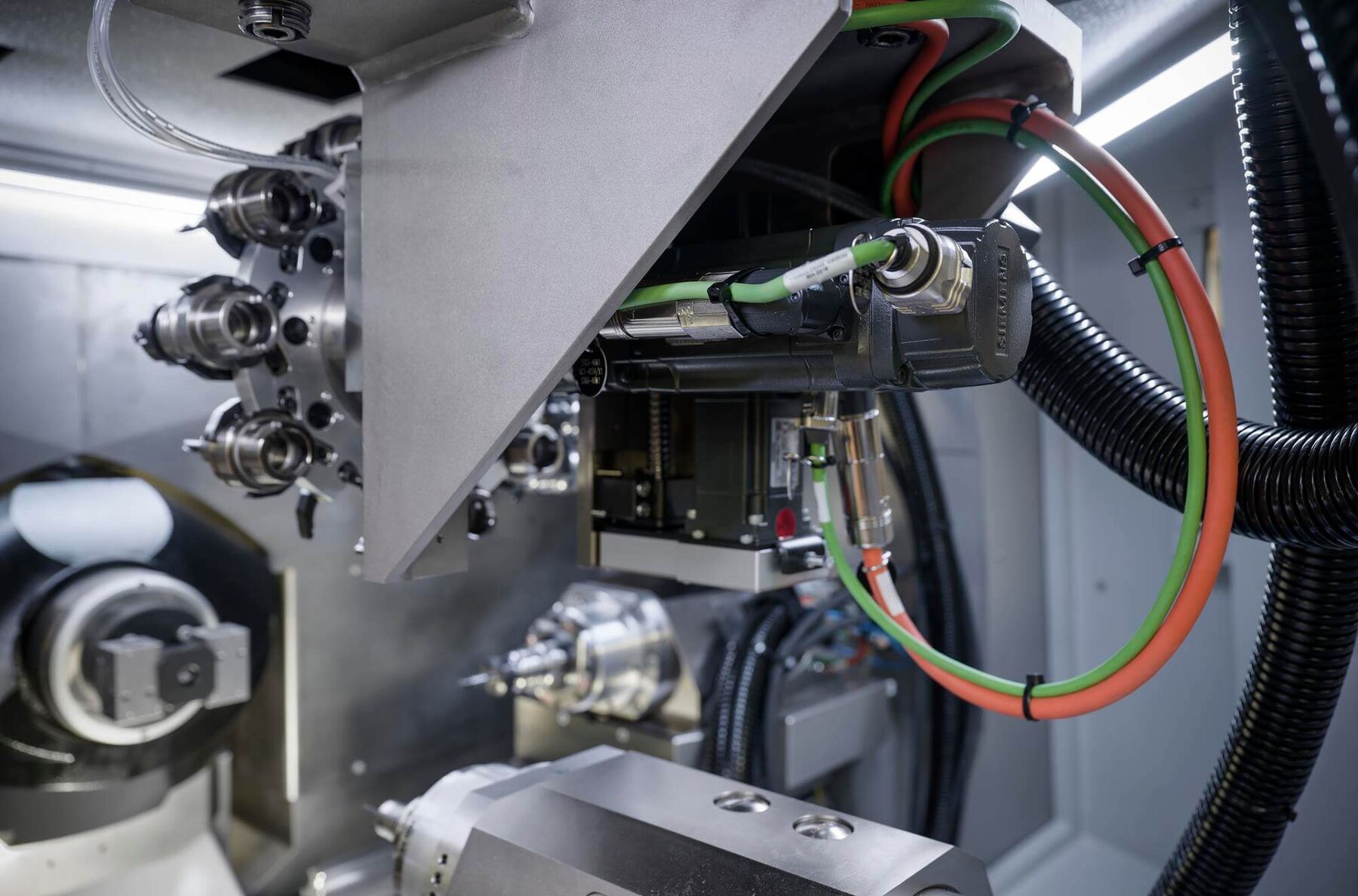

Die Weiterentwicklung der – aktuell fünf – Anlagenmodelle im Portfolio der Imoberdorf steht nie still. Seit Längerem reifte in der Entwicklungsabteilung die Idee für einen komplett neuen Maschinentyp, ein sogenanntes Multispindel-Bearbeitungszentrum mit simultaner Bearbeitung. Dieses neue Anlagenkonzept bearbeitet ein Metallteil mit drei Werkzeugspindeln gleichzeitig. Damit schliesst es die Lücke zwischen einem sogenannten Bearbeitungszentrum mit ein oder zwei Werkzeugspindeln für kleine Stückzahlen und einer klassischen Rundtaktmaschine, die für die Massenproduktion ab 300000 Stück/Jahr oder mehr Sinn macht.

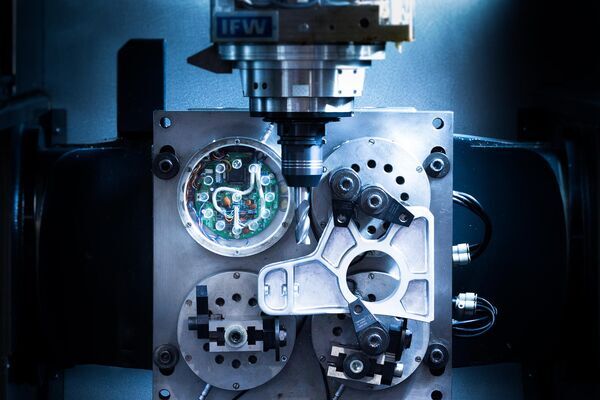

Der Name «imo-flex» verrät es – der Trumpf der neuen Maschine ist ihre Flexibilität. Bei der Maschine sind drei Spindeln gleichzeitig am Werk. Dadurch erledigt die imo-flex die Arbeit von drei Bearbeitungszentren, erklärt Thomas Probst, Leiter Hard- und Softwareentwicklung bei Imoberdorf. «Mit drei autonomen Einheiten sorgen wir für eine durchschnittlich 2,2-mal höhere Produktivität gegenüber Standard-Bearbeitungszentren», so Kuhn. Interessant sei auch eine Kombination von zwei imo-flex-Anlagen, bei der eine den groben Materialabtrag, das sogenannte «Schruppen» übernähme, während die andere die feine Bearbeitung des «Schlichtens» ausführe.

Denkbar ist auch eine Kombination von einem Bearbeitungsschritt in der ersten und einem weiteren in der zweiten Spannlage, die eine 6-Seitenbearbeitung ermöglicht. Am meisten Sinn ergibt die Neuentwicklung für die Fertigung von 5000 bis 750000 gleichen Teilen oder Teilefamilien. Die Fertigung eines einzelnen Bauteils dauert je nach Form zwischen 40 und 120 Sekunden.

Mit einem neuartigen Mehrspindel-Bearbeitungszentrum positioniert sich Imoberdorf auf dem Markt für die spanende Metallbearbeitung. Dabei vertraut das Unternehmen auf das umfassende Industrie-Portfolio von Siemens.

Ein Beitrag der Firma Siemens

Imoberdorf ist seit der Gründung 1943 in Familienhand und stellt Rundtaktmaschinen her, bei denen ein Werkstück gleichzeitig von verschiedenen Werkzeugen bearbeitet wird. Die Anlagen sind weltweit im Einsatz. Imoberdorf fertigt pro Jahr etwa acht voll automatisierte Rundtaktkomplettlösungen und ist bekannt als Unternehmen, das auch für äusserst komplexe Anforderungen eine Lösung findet. «Geht nicht, gibt’s nicht. So könnte unser Motto lauten», sagt Claudio Kuhn, Projekt-Manager bei Imoberdorf: «Unser Ziel ist, auch für komplizierte Bauteile eine Lösung zu finden, natürlich ohne dabei Effizienz und Kosten zu vernachlässigen.»

Imo-Flex: drei Spindeln gleichzeitig am Werk

Die Weiterentwicklung der – aktuell fünf – Anlagenmodelle im Portfolio der Imoberdorf steht nie still. Seit Längerem reifte in der Entwicklungsabteilung die Idee für einen komplett neuen Maschinentyp, ein sogenanntes Multispindel-Bearbeitungszentrum mit simultaner Bearbeitung. Dieses neue Anlagenkonzept bearbeitet ein Metallteil mit drei Werkzeugspindeln gleichzeitig. Damit schliesst es die Lücke zwischen einem sogenannten Bearbeitungszentrum mit ein oder zwei Werkzeugspindeln für kleine Stückzahlen und einer klassischen Rundtaktmaschine, die für die Massenproduktion ab 300000 Stück/Jahr oder mehr Sinn macht.

Der Name «imo-flex» verrät es – der Trumpf der neuen Maschine ist ihre Flexibilität. Bei der Maschine sind drei Spindeln gleichzeitig am Werk. Dadurch erledigt die imo-flex die Arbeit von drei Bearbeitungszentren, erklärt Thomas Probst, Leiter Hard- und Softwareentwicklung bei Imoberdorf. «Mit drei autonomen Einheiten sorgen wir für eine durchschnittlich 2,2-mal höhere Produktivität gegenüber Standard-Bearbeitungszentren», so Kuhn. Interessant sei auch eine Kombination von zwei imo-flex-Anlagen, bei der eine den groben Materialabtrag, das sogenannte «Schruppen» übernähme, während die andere die feine Bearbeitung des «Schlichtens» ausführe.

Denkbar ist auch eine Kombination von einem Bearbeitungsschritt in der ersten und einem weiteren in der zweiten Spannlage, die eine 6-Seitenbearbeitung ermöglicht. Am meisten Sinn ergibt die Neuentwicklung für die Fertigung von 5000 bis 750000 gleichen Teilen oder Teilefamilien. Die Fertigung eines einzelnen Bauteils dauert je nach Form zwischen 40 und 120 Sekunden.

Bedienerfreundliche Standard-Komplettlösung

Die Herstellung eines neuen Bauteils war bisher mit viel Programmieraufwand verbunden und die Kund:innen mussten dazu in der Regel die Unterstützung von Imoberdorf in Anspruch nehmen. Die imo-flex aber kann offline auf einem CAM-System programmiert und simuliert werden. Damit nicht genug: Aktuell wird an einem innovativen Kollisionsschutzsystem gearbeitet, welches die Anlage in Echtzeit vor Kollisionen schützt. Sollte sich die CNC-Programmierer:in vertippen, reagiert die Maschine und stoppt, bevor ein Schaden entsteht. Grafisch wird dies im digitalen Zwilling der Anlage dargestellt, welcher auf dem Panel ersichtlich ist. Mit der imo-flex hat Imoberdorf eine vielseitige und leicht zu bedienende Standardmaschine geschaffen, die zügig geliefert werden kann. Siemens steuert zu dieser Komplettlösung nicht nur die elektronischen Komponenten bei, auch die Schaltschränke stammen vom Siemens Werk für Kombinationstechnik Chemnitz (WKC).

Schneller, produktiver, einfacher

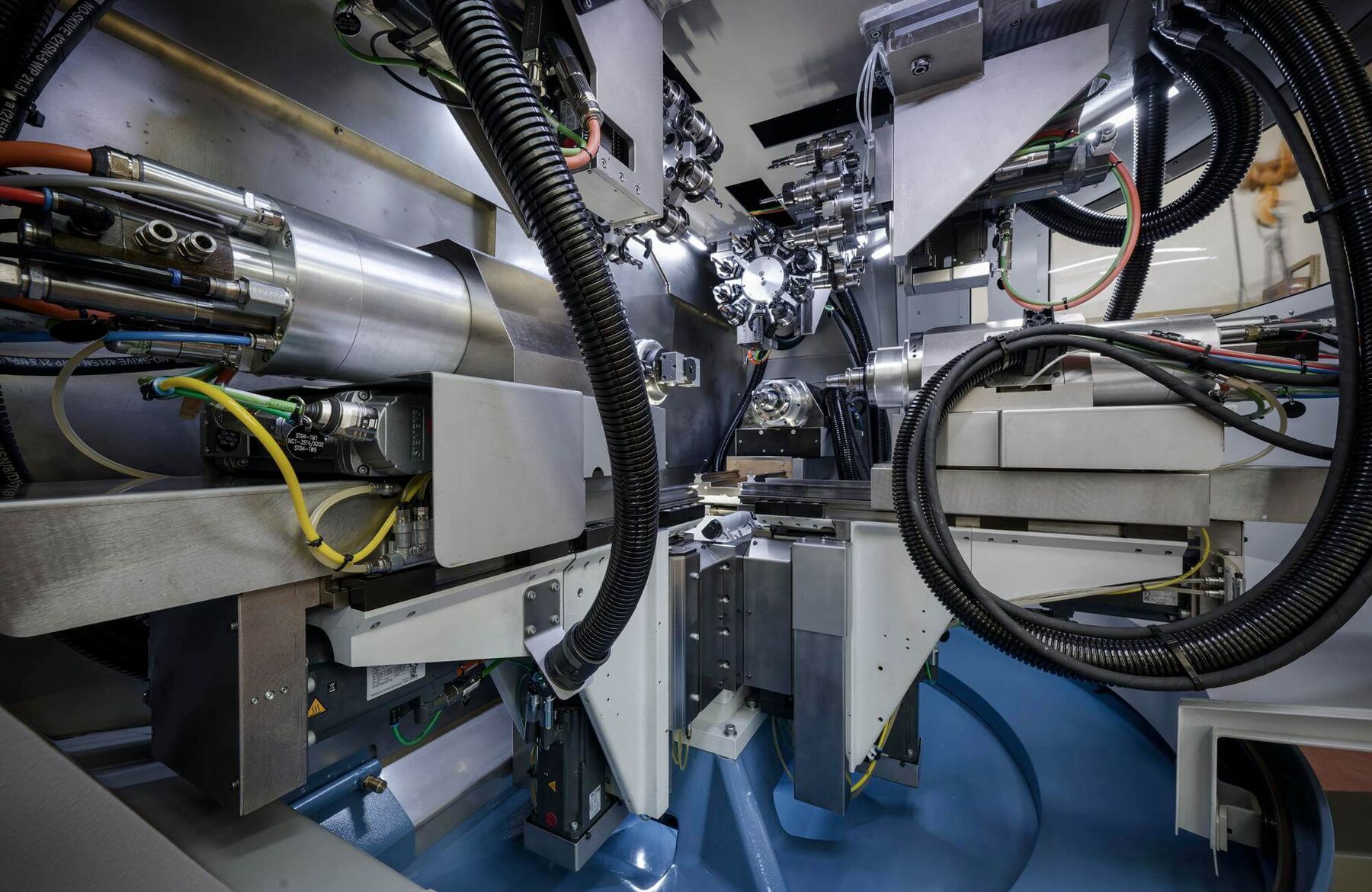

Imoberdorf setzt bei den Maschinenentwicklungen schon seit Jahrzehnten auf Siemens. Dabei kommt ein Grossteil des Industrieportfolios zum Einsatz – Steuerungen, Motoren, Umrichter, Peripheriemodule und Software. Für die neue Sinumerik-Steuerung in der Imo-flex findet Probst nur lobende Worte: «Mit der Sinumerik-Vorgängerin gelangten wir teilweise an die Grenze der Leistungsfähigkeit. Insbesondere die Sicherheitsfunktionen benötigten viel Performance. Um trotzdem schnellste Zykluszeiten zu garantieren, mussten wir jeweils eine zusätzliche Steuerung integrieren.» Heute ist eine leistungsfähige SPS Teil der Sinumerik. Sie lässt sich komfortabel im TIA-Portal programmieren, etliche Schnittstellen fallen weg. Das vereinfache die Entwicklung und verkürze die Inbetriebnahmezeit, bestätigt Probst. Immer wieder überzeuge auch die Durchgängigkeit der Siemens-Lösungen: «Mit TIA Portal und der strukturierten Programmiersprache SCL konnten wir die ganze Software modular aufbauen. Optionen müssen nicht mehr programmiert, sondern nur noch konfiguriert werden. Dies ist ein grosser Gewinn im Vergleich zu früher.»

Bedienerfreundliche Standard-Komplettlösung

Die Herstellung eines neuen Bauteils war bisher mit viel Programmieraufwand verbunden und die Kund:innen mussten dazu in der Regel die Unterstützung von Imoberdorf in Anspruch nehmen. Die imo-flex aber kann offline auf einem CAM-System programmiert und simuliert werden. Damit nicht genug: Aktuell wird an einem innovativen Kollisionsschutzsystem gearbeitet, welches die Anlage in Echtzeit vor Kollisionen schützt. Sollte sich die CNC-Programmierer:in vertippen, reagiert die Maschine und stoppt, bevor ein Schaden entsteht. Grafisch wird dies im digitalen Zwilling der Anlage dargestellt, welcher auf dem Panel ersichtlich ist. Mit der imo-flex hat Imoberdorf eine vielseitige und leicht zu bedienende Standardmaschine geschaffen, die zügig geliefert werden kann. Siemens steuert zu dieser Komplettlösung nicht nur die elektronischen Komponenten bei, auch die Schaltschränke stammen vom Siemens Werk für Kombinationstechnik Chemnitz (WKC).

Schneller, produktiver, einfacher

Imoberdorf setzt bei den Maschinenentwicklungen schon seit Jahrzehnten auf Siemens. Dabei kommt ein Grossteil des Industrieportfolios zum Einsatz – Steuerungen, Motoren, Umrichter, Peripheriemodule und Software. Für die neue Sinumerik-Steuerung in der Imo-flex findet Probst nur lobende Worte: «Mit der Sinumerik-Vorgängerin gelangten wir teilweise an die Grenze der Leistungsfähigkeit. Insbesondere die Sicherheitsfunktionen benötigten viel Performance. Um trotzdem schnellste Zykluszeiten zu garantieren, mussten wir jeweils eine zusätzliche Steuerung integrieren.» Heute ist eine leistungsfähige SPS Teil der Sinumerik. Sie lässt sich komfortabel im TIA-Portal programmieren, etliche Schnittstellen fallen weg. Das vereinfache die Entwicklung und verkürze die Inbetriebnahmezeit, bestätigt Probst. Immer wieder überzeuge auch die Durchgängigkeit der Siemens-Lösungen: «Mit TIA Portal und der strukturierten Programmiersprache SCL konnten wir die ganze Software modular aufbauen. Optionen müssen nicht mehr programmiert, sondern nur noch konfiguriert werden. Dies ist ein grosser Gewinn im Vergleich zu früher.»

Entwicklung in Rekordzeit

Viele komplexe Bewegungsabläufe, die umfassende Kollisionsvermeidung und die sehr hohe Genauigkeit bei der Bearbeitung der Metallteile machten das Engineering der imo-flex zu einer Herausforderung. Auch der Werkzeugwechsler hatte es in sich: Jede Station besitzt einen Werkzeugwechsler mit 10 Werkzeugen. Als Option kann ein gemeinsamer Kettenwechsler eingebaut werden, der über 50 Plätze verfügt. Sie sind unterschiedlich gross, teilweise muss deshalb der Platz neben einem bestimmten Werkzeug leer bleiben.

Oder ein Werkzeug ist abgenutzt und wird kurzerhand durch ein Schwesterwerkzeug ersetzt. Die Steuerung kann damit umgehen, da jedes Werkzeug erfasst ist und alle relevanten Daten hinterlegt sind. «Die vielen Sonderzyklen des Werkzeugwechslers haben wir in intensiver Zusammenarbeit mit Siemens entwickelt und in Rekordzeit eine komplexe Lösung ausgearbeitet», betont Probst. Dass der Kundschaft Siemens-Fachberater:innen zur Verfügung stehen, die sich bestens mit der Branche und den Bedürfnissen des jeweiligen Unternehmens auskennen, schätze man bei der Imoberdorf sehr.

Mit der neuen CNC-Steuerung eröffnen sich für die Zukunft zahlreiche Möglichkeiten bezüglich Digitalisierung: So werden sich drei oder mehr Kanäle in einem digitalen Zwilling der Maschine abbilden lassen. Das bedeutet, dass sich die Fertigung neuer Bauteile vorgängig virtuell simulieren und optimieren lässt, bevor die Maschine vor Ort ist. Zudem kann das Personal geschult werden.

Entwicklung in Rekordzeit

Viele komplexe Bewegungsabläufe, die umfassende Kollisionsvermeidung und die sehr hohe Genauigkeit bei der Bearbeitung der Metallteile machten das Engineering der imo-flex zu einer Herausforderung. Auch der Werkzeugwechsler hatte es in sich: Jede Station besitzt einen Werkzeugwechsler mit 10 Werkzeugen. Als Option kann ein gemeinsamer Kettenwechsler eingebaut werden, der über 50 Plätze verfügt. Sie sind unterschiedlich gross, teilweise muss deshalb der Platz neben einem bestimmten Werkzeug leer bleiben.

Oder ein Werkzeug ist abgenutzt und wird kurzerhand durch ein Schwesterwerkzeug ersetzt. Die Steuerung kann damit umgehen, da jedes Werkzeug erfasst ist und alle relevanten Daten hinterlegt sind. «Die vielen Sonderzyklen des Werkzeugwechslers haben wir in intensiver Zusammenarbeit mit Siemens entwickelt und in Rekordzeit eine komplexe Lösung ausgearbeitet», betont Probst. Dass der Kundschaft Siemens-Fachberater:innen zur Verfügung stehen, die sich bestens mit der Branche und den Bedürfnissen des jeweiligen Unternehmens auskennen, schätze man bei der Imoberdorf sehr.

Mit der neuen CNC-Steuerung eröffnen sich für die Zukunft zahlreiche Möglichkeiten bezüglich Digitalisierung: So werden sich drei oder mehr Kanäle in einem digitalen Zwilling der Maschine abbilden lassen. Das bedeutet, dass sich die Fertigung neuer Bauteile vorgängig virtuell simulieren und optimieren lässt, bevor die Maschine vor Ort ist. Zudem kann das Personal geschult werden.

Mehr Wissen zu: Sinumerik und Imoberdorf

Sinumerik one

Das CNC-System Sinumerik One erreicht dank der integrierten Simatic S7-1500F PLC bis zu 10-fach schnellere PLC-Zykluszeiten als sein Vorgänger und maximiert so die Produktivität von Werkzeugmaschinen. Die vollständige Integration ins TIA-Portal erleichtert das Engineering massgeblich. Mit einem digitalen Zwilling kann die Programmierung der Maschine virtuell überprüft werden, lange bevor der Maschinenprototyp real verfügbar ist.

Imoberdorf AG

Nach der Gründung 1943 entwickelte sich der Zulieferbetrieb für die Uhrenindustrie immer mehr zur Spezialistin für hochpräzise, automatisierte Rundtaktanlagen. Die Firma beschäftigt in Oensingen SO rund 60 Mitarbeitende und entwickelt Komplettlösungen von der ersten Konzeption über die Herstellung und Schulung bis zur Inbetriebnahme und Wartung für Kund:innen aus der Uhren-, Automobil-, Kompressoren-, Schloss- und Medizinalindustrie.

Weitere Artikel, die Sie interessieren könnten

Impressum

Textquelle: Siemens

Bildquelle: Siemens

Redaktionelle Bearbeitung: Technik und Wissen

Weitere Artikel

Veröffentlicht am: