Im Fraunhofer-Cluster CCIT entsteht eine neue Technologie, die das Hartfeinbearbeiten von Zahnrädern effizienter macht. Ein drahtloser Akustiksensor überwacht dabei den Schleifkörper im Mikrosekundentakt, ein KI-Algorithmus optimiert das Abrichten des Werkzeugs.

Autor: Bernd Müller, freier Journalist

An die digitale und vernetzte Industrieproduktion knüpfen sich grosse Hoffnungen. Eine ist, dass Prozesse effizienter werden und sich unnötige Kosten sparen lassen. Doch in vielen Betrieben ist das immer noch Zukunftsmusik, dort werden Entscheidungen gänzlich undigital und aus dem Bauch heraus getroffen. Die meisten gehen auf Nummer sicher und tauschen zum Beispiel Werkzeuge lieber zu früh aus oder bereiten sie häufiger wieder auf, manche drosseln sogar das Tempo der Maschine, um den Verschleiss gering zu halten. Das kostet Geld und Zeit und nagt an der Wettbewerbsfähigkeit des Unternehmens.

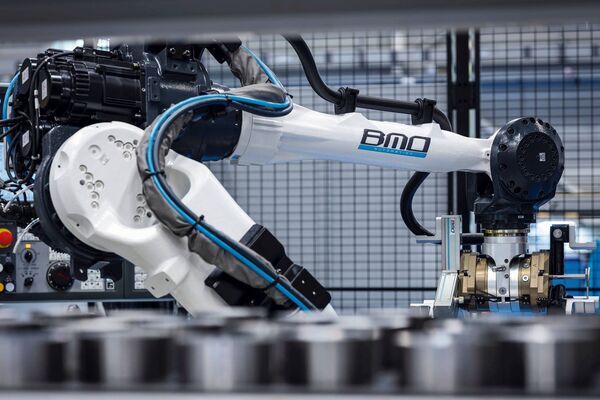

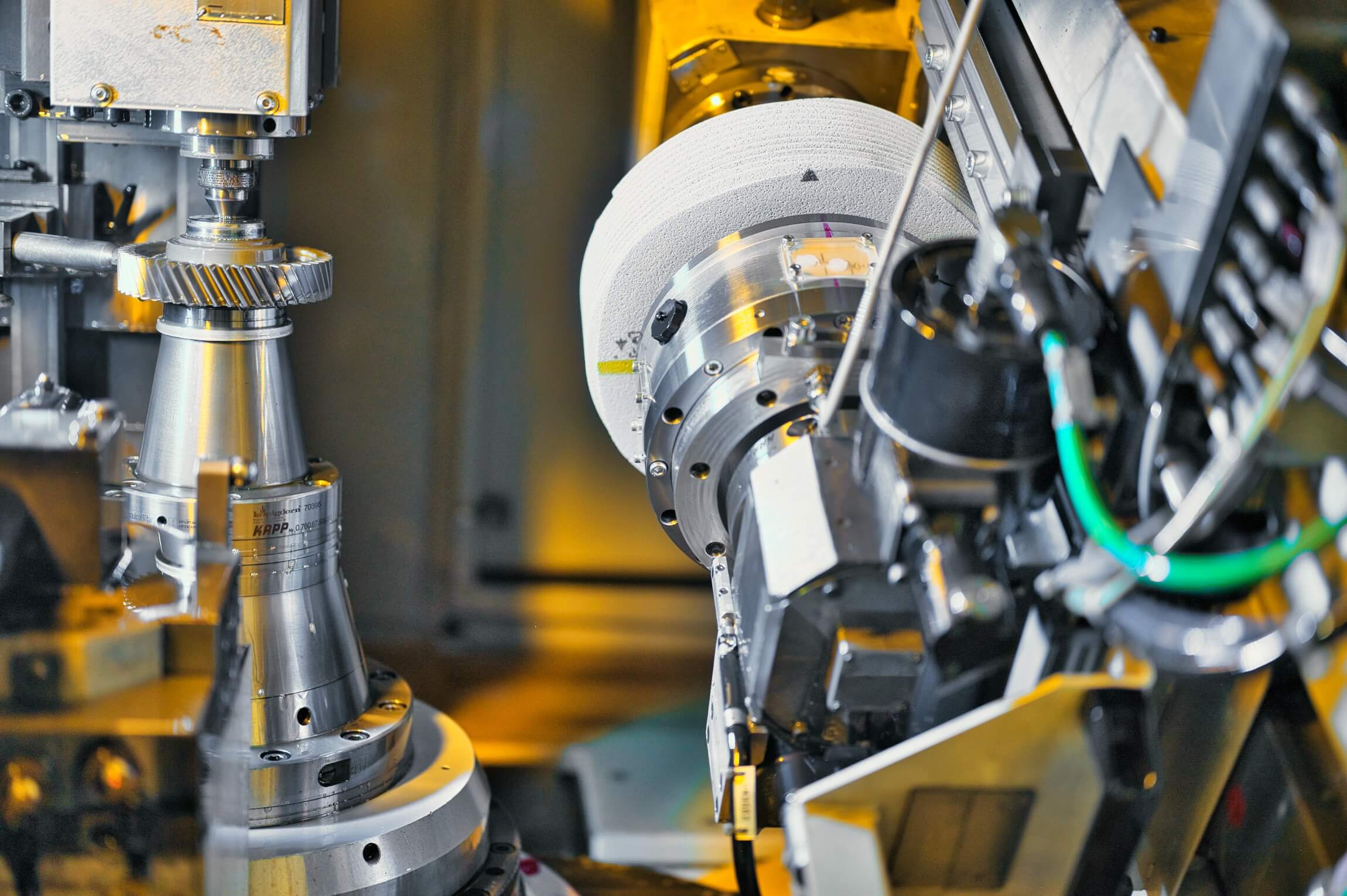

Hartfeinbearbeitung von Verzahnungen mittels Wälzschleifen

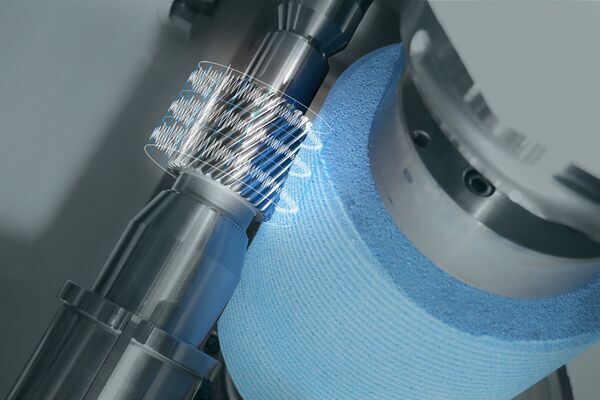

Ein typisches Beispiel für dieses Dilemma ist die Hartfeinbearbeitung von Verzahnungen mittels Wälzschleifen. Die Zähne werden hierbei im Vorfeld in weichen Stahl vorgefräst, dann erfolgt eine Wärmebehandlung zum Härten der Zähne und zur Herstellung des Verschleissschutzes. Dabei ändert sich das Volumen des Werkstoffs und es treten Verzüge auf, deshalb müssen die Zähne anschliessend mit einem Schleifwerkzeug auf ihre finale Form geschliffen werden. Ohne diesen Feinschliff wäre das Geräusch – etwa eines Getriebes im Auto – merklich lauter und das Zahnrad würde schneller verschleissen. Mit dem Umstieg in die Elektromobilität steigen die Anforderungen noch einmal. Die Drehmomente sind höher, gleichzeitig sollen die Antriebe so leise wie möglich sein. Das erfordert geringste Fertigungstoleranzen und die lassen sich nur erreichen, wenn der Schliff sehr präzise und kontrolliert erfolgt.

Zustand des Werkzeugs: unbekannt

Doch das ist heute nur bedingt der Fall. Während ein Fräser aus Metall eine exakt bestimmte Geometrie hat, ist der Zustand der Schleifscheibe beim Wälzschleifen mit ihrer typischen Schneckenform nie exakt bekannt. Während des Schleifens ändert sich der Zustand des Werkzeugs ständig, weil bei den enorm hohen Geschwindigkeiten Schleifkörner ausbrechen und abstumpfen und das auch noch an verschiedenen Stellen des Werkzeugs unterschiedlich schnell. Das führt dazu, dass die Betriebe mit hohen Sicherheitsfaktoren arbeiten. Um sich vor Überraschungen zu schützen, drosseln sie das Bearbeitungstempo und tauschen die Schleifwerkzeuge früher aus oder konditionieren diese öfter als notwendig, wobei mehr Schleifmittel als nötig abgetragen wird.

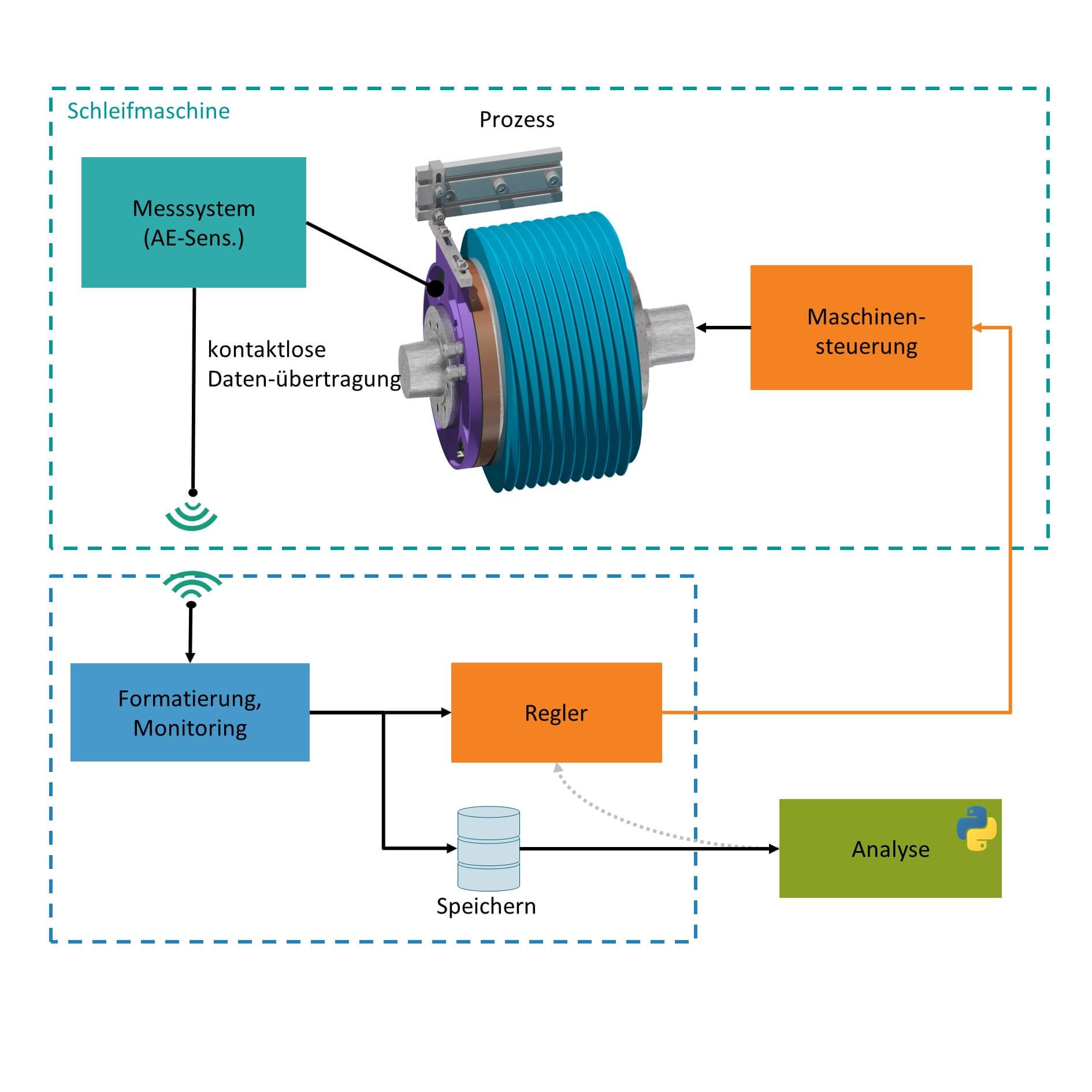

Akustiksensor misst im Mikrosekundentakt

Robin Krage vom Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz, das Partner im Fraunhofer Clusters CCIT ist, möchte das ändern. Der Maschinenbau-Ingenieur ist Teil eines Teams, das ein Verfahren entwickelt hat, welches das Wälzschleifen von Zahnrädern deutlich effizienter macht. Dabei misst ein Akustiksensor im Mikrosekundentakt, anhand der Geräusche kann in Millisekunden auf den Zustand des Werkzeugs geschlossen und die Bearbeitung blitzschnell angepasst werden. So genannte Acoustic-Emission-Sensoren gibt es bereits zu kaufen, das Konzept des Fraunhofer IWU ist allerdings neu und erlaubt erstmals Rückschlüsse auf den Zustand des Schleifkörpers und lässt damit eine Regelung zu.

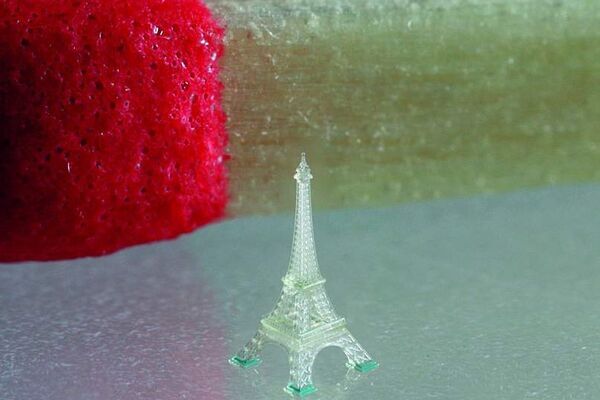

Das volle Frequenzspektrum – alle 1,3 Mikrosekunden

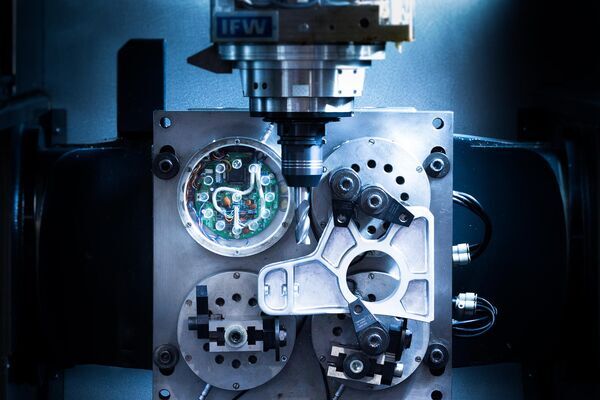

Krage arbeitet seit zwei Jahren an einem neuen Konzept, dabei hat er mehrere Demonstratoren entwickelt. Beim ersten war die Messvorrichtung so voluminös, dass das Team den Schleifkörper verkleinern musste. Beim aktuellen, seriennahen Demonstrator hat der Schleifkörper nun die volle Grösse, die Messvorrichtung ist zu einem schmalen Ring geschrumpft, der auf die Spindel gesteckt wird. Darin verbirgt sich ein Acoustic-Emission-Sensor direkt am Schleifkörper, er wandelt die Vibrationen aus dem Schleifkörper mit einem Piezo-Kristall in elektrische Signale um.

Alle 1,3 Mikrosekunden liefert er einen Messwert, mit dem ein Frequenzspektrum bis in den Ultraschallbereich von mehreren hundert Kilohertz abgebildet werden kann. Trotz der hohen Schnittgeschwindigkeit von 80 Metern pro Sekunde ergibt das einen Messwert pro 0,1 Millimeter in Umfangsrichtung der Schleifscheibe. Das ist deutlich schneller als für die Regelung der Maschine nötig ist. Diese regelt den Vorschub und die Zustellung des Werkzeugs in einem Takt zwischen vier bis acht Millisekunden.

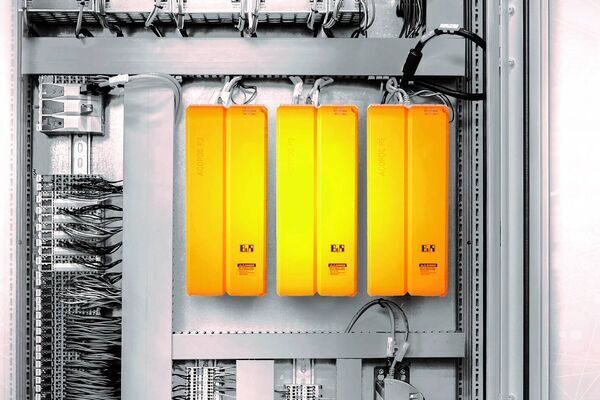

Drahtlose Übertragung von Energie und Daten

Mit seinem Prototyp hat Fraunhofer auch die Herausforderung der drahtlosen Übertragung von Energie und Daten gemeistert. Da der Ring mit dem Schleifkörper rotiert, sind Kabel tabu. Dazu enthält der Ring einen induktiven Koppler zur Energieübertragung, ähnlich wie bei einer drahtlosen Ladeschale fürs Smartphone. Die Datenübermittlung erfolgt kapazitiv.

Der Datenstrom aus dem Sensor wird in Xeidana verarbeitet, einer Software des Fraunhofer IWU zur automatisierten Qualitätssicherung in der Industrie. Man kann sich Xeidana wie einen Werkzeugkoffer zur Datenanalyse vorstellen, der sich durch Plug-Ins erweitern lässt. In diesem Fall erfolgt die Auswertung des Sensorsignals mittels Kurzzeit-Fouriertransformationen (STFT).

Die Software zerlegt den Datenstrom in kurze Zeitbereiche und errechnet mittels Fast-Fourier-Transformation für jeden Zeitabschnitt das Frequenzspektrum. Daraus sowie aus dem Verlauf der Energie des Geräuschs lassen sich eine Menge an Informationen herauslesen: einzelne Zahneingriffe von Schleifschnecke und Zahnrad etwa oder Aufmassschwankungen am Werkstück. Die Analyse bestimmter Frequenzbereiche gibt ausserdem Hinweise auf Anomalien, etwa auf Schäden im Schleifkörper, einseitige Bearbeitung oder ähnliches.

Kein zusätzlicher Zeitaufwand

Das Aufbringen des Messrings ist ein zusätzlicher notwendiger Arbeitsschritt, dieser dauert aber lediglich etwa zehn Minuten. Der eigentliche Wechsel der Schleifschnecke dauert nur fünf Minuten – das Ab- und wieder Aufrüsten der Maschine würde sich somit verlängern. Damit die neue Technologie nicht zum Bremsklotz wird, empfiehlt Krage, stets zwei Schleifdorne im Wechsel zu benutzen. Während der eine in der Maschine arbeitet, kann der Werker den zweiten bereits mit der neuen Schleifschnecke und dem Flansch bestücken. So dauert der Werkzeugwechsel nicht länger als bisher. Da die Datenübertragung drahtlos erfolgt, muss auch nichts verkabelt werden.

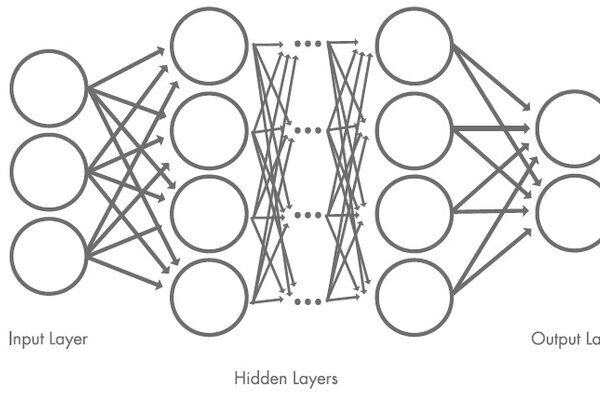

KI überwacht Abrichten und verlängert Lebensdauer

In der Massenfertigung zählt jede Minute. Deshalb hat sich Krage auch das Abrichten vorgenommen. Abhängig von der Grösse des zu bearbeitenden Bauteils findet nach etwa 40 Schleifvorgängen ein Abrichtvorgang statt. Dabei fährt ein Diamantrad das verschlissene Schleifwerkzeug entlang und bringt dieses wieder in Form und schärft es. Üblicherweise erfolgen sechs bis acht solcher Abrichthübe hintereinander, dabei wird etwa ein halber Millimeter des Schleifkörperdurchmessers abgetragen.

Fraunhofer-CCIT-Wissenschaftler Krage hat mit seinem Team einen Algorithmus mit Künstlicher Intelligenz entwickelt, der das Abrichten überwacht und es vorzeitig beendet, wenn der Schleifkörper die erforderliche Form bereits erreicht hat. Es zeigt sich, dass vier bis fünf Abrichthübe ausreichen und dass entsprechend weniger Schleifmittel abgetragen werden muss, die Lebensdauer verlängert sich so um bis zu 40 Prozent.

Mehr als zehn Prozent Einsparung

Klingt nach einem enormen Fortschritt – aber lohnt sich das wirklich? «Eindeutig ja», sagt Krage. Ein Schleifkörper koste zwar nur 300 bis 400 Euro und schleife bis zu 10.000 Zahnräder, für jedes Zahnrad schlage das mit nur wenigen Cent zu Buche. Doch die längere Haltbarkeit und die geringeren Stillstandszeiten zum Auf- und Abrüsten der Maschinen summierten sich zu einem spürbaren Kostenvorteil. «Die Ersparnis liegt über zehn Prozent», so Krage. Ein Test unter realen Bedingungen in der Serienfertigung eines LKW-Herstellers soll das nun bestätigen.

Parallel dazu entwickelt Fraunhofer ein Vertriebsmodell. Die Fraunhofer Gesellschaft als Einrichtung der angewandten Forschung entwickelt lediglich Prototypen und vertreibt keine Serienprodukte. Angedacht ist, die Technologie als Lizenz zu vergeben, zum Beispiel an die Hersteller der Schleifmaschinen. Die haben das erforderliche Know-how, da moderne Maschinen ohnehin mit Sensoren gespickt sind.

Für Robin Krage ist das Wälzschleifen nur der Anfang, die Technologie eigne sich ebenso für andere Schleifprozesse. Kürzlich hat ein Automobilzulieferer bei Fraunhofer angefragt, ob man die Lösung auch für das Aussenrundschleifen verwenden könne. «Auch das geht», verspricht Krage. «Die Unternehmen haben das Problem erkannt und fragen vermehrt nach unserer Lösung.»

Weitere Artikel, die Sie interessieren könnten

Mehr Wissen. Immer auf dem Laufenden sein. Folge uns auf Linkedin.

Multimediastorys von «Technik und Wissen»

Impressum

Autor: Bernd Müller, freier Journalist

Bildquelle: Fraunhofer

Informationen

Weitere Artikel

Veröffentlicht am: