Mercedes-Benz befindet sich, wie viele traditionelle Automobilhersteller, auf dem Weg zu innovativen und nachhaltigen Mobilitätslösungen. Wie meistert das Unternehmen diesen grossen Wandel und welche wertvollen Erkenntnisse aus seiner langen Geschichte können dabei den Unterschied ausmachen? Der Stuttgarter Automobilhersteller stand «Technik und Wissen» Rede und Antwort.

Von Markus Back

Verbrennungsmotoren wurden mit grossem Aufwand über Jahrzehnte hinweg optimiert und perfektioniert. Was passiert mit diesem Wissen, wenn Autos nur noch elektrisch fahren? Ist dieses teuer erarbeitete Know-how für die Geschichtsbücher?

Die Optimierung und Perfektionierung von Verbrennungsmotoren war über Jahrzehnte hinweg eine bedeutende Ingenieurleistung, und es mag auf den ersten Blick so scheinen, als ob dieses Wissen überflüssig wird, wenn Autos nur noch elektrisch fahren. Aber das ist keineswegs der Fall. Über die Jahre hinweg hat sich bei der Entwicklung von Verbrennungsmotoren ein enormes Know-how angesammelt. Dieses Wissen wird weiterhin relevant sein und kann zur Entwicklung von Elektrofahrzeugen beitragen.

Ein Bereich, in dem wir von diesem Wissen profitieren, ist die Mechanik. Es gibt zahlreiche Synergien zwischen den mechanischen Komponenten von Elektro- und Verbrennerfahrzeugen. Die Entwicklung von 2-Gang-Getrieben für zukünftige EV-Modelle ist ein gutes Beispiel dafür, wo ein Wissenstransfer stattfindet.

Auch in Bezug auf die Thermodynamik kommt uns das vorhandene Wissen zugute. Da auch Elektrofahrzeuge Wärme erzeugen, können wir auf unsere Erfahrungen in diesem Bereich zurückgreifen.

Zusätzlich geht es nicht nur um die Mechanik. Die Integration der Batterie ist bei der Entwicklung von Elektrofahrzeugen ein wesentlicher Aspekt. Unser vorhandenes Know-how, das durch die Integration von Antriebssträngen in die Karosserie gewonnen wurde, kann uns dabei helfen, die Batterie effektiv ins Fahrzeug zu integrieren.

Mercedes-Benz befindet sich, wie viele traditionelle Automobilhersteller, auf dem Weg zu innovativen und nachhaltigen Mobilitätslösungen. Wie meistert das Unternehmen diesen grossen Wandel und welche wertvollen Erkenntnisse aus seiner langen Geschichte können dabei den Unterschied ausmachen? Der Stuttgarter Automobilhersteller stand «Technik und Wissen» Rede und Antwort.

Von Markus Back

Verbrennungsmotoren wurden mit grossem Aufwand über Jahrzehnte hinweg optimiert und perfektioniert. Was passiert mit diesem Wissen, wenn Autos nur noch elektrisch fahren? Ist dieses teuer erarbeitete Know-how für die Geschichtsbücher?

Die Optimierung und Perfektionierung von Verbrennungsmotoren war über Jahrzehnte hinweg eine bedeutende Ingenieurleistung, und es mag auf den ersten Blick so scheinen, als ob dieses Wissen überflüssig wird, wenn Autos nur noch elektrisch fahren. Aber das ist keineswegs der Fall. Über die Jahre hinweg hat sich bei der Entwicklung von Verbrennungsmotoren ein enormes Know-how angesammelt. Dieses Wissen wird weiterhin relevant sein und kann zur Entwicklung von Elektrofahrzeugen beitragen.

Ein Bereich, in dem wir von diesem Wissen profitieren, ist die Mechanik. Es gibt zahlreiche Synergien zwischen den mechanischen Komponenten von Elektro- und Verbrennerfahrzeugen. Die Entwicklung von 2-Gang-Getrieben für zukünftige EV-Modelle ist ein gutes Beispiel dafür, wo ein Wissenstransfer stattfindet.

Auch in Bezug auf die Thermodynamik kommt uns das vorhandene Wissen zugute. Da auch Elektrofahrzeuge Wärme erzeugen, können wir auf unsere Erfahrungen in diesem Bereich zurückgreifen.

Zusätzlich geht es nicht nur um die Mechanik. Die Integration der Batterie ist bei der Entwicklung von Elektrofahrzeugen ein wesentlicher Aspekt. Unser vorhandenes Know-how, das durch die Integration von Antriebssträngen in die Karosserie gewonnen wurde, kann uns dabei helfen, die Batterie effektiv ins Fahrzeug zu integrieren.

Und über die technischen Aspekte hinaus?

Über die technischen Aspekte hinaus sind auch andere Funktionen wie autonomes Fahren, Assistenzsysteme und das Infotainment-System MBUX wichtig für die Fahrzeugentwicklung. Diese Funktionen spielen eine Rolle, unabhängig von der Antriebsart, und erfordern eine enge Zusammenarbeit innerhalb des gesamten Entwicklungsbereiches.

Schliesslich ist die Crashsicherheit ein wichtiger Aspekt bei der Entwicklung von Fahrzeugen. Bei Mercedes-Benz führen wir seit mehr als 60 Jahren Crashtests durch und unser Unfallforschungsteam ist seit mehr als 50 Jahren im Dienste der Sicherheit unterwegs. Diese gewonnenen Erkenntnisse haben uns dabei geholfen, die Sicherheitsanforderungen für Elektrofahrzeuge zu definieren. Denn bei uns gilt: Sicherheit ist keine Frage des Antriebs.

Inwieweit lässt sich dieses Wissen auf Motoren übertragen, die eines Tages mit klimaneutralem Treibstoff fahren sollen?

Die Übertragung von bestehendem Wissen auf Motoren, die eines Tages mit klimaneutralen Treibstoffen fahren sollen, ist möglich und erfolgversprechend. E-Fuels, die in ihren Eigenschaften den herkömmlichen Kraftstoffen entsprechen, erfordern keinerlei technische Anpassungen am Fahrzeug. Daher kann die bestehende Fahrzeugflotte direkt mit diesen Kraftstoffen betankt werden. Vorausgesetzt, die Kraftstoffe entsprechen der Norm, können somit auch die zertifizierten Eigenschaften der Motoren garantiert werden.

Am effizientesten: grünen Strom direkt in die Batterie laden

Sieht Mercedes-Benz überhaupt einen Markt für Fahrzeuge, die mit E-Fuels fahren? Noch sind E-Fuels in der Herstellung sehr teuer und es nicht klar, ob ab dem Jahr 2035 überhaupt ausreichend klimaneutrale Treibstoffe bereitgestellt werden können?

Das Unternehmen hat sich das klare Ziel gesetzt, bis zum Ende des Jahrzehnts vollelektrisch zu werden, vorausgesetzt die Marktbedingungen lassen dies zu. Dennoch werden regenerative Kraftstoffe als eine mögliche Option für Fahrzeuge mit Verbrennungsmotoren gesehen. Sie können bereits heute dazu beitragen, den Anteil fossiler Kraftstoffe in der bestehenden Flotte zu reduzieren.

Aber trotz dieser Optionen steht die Energieeffizienz im Vordergrund. Es ist am effizientesten, grünen Strom direkt in die Batterie zu laden. Eine Umwandlung von grünem Strom in E-Fuels ist ein Prozess, bei dem die Energieeffizienz unweigerlich sinkt. So sieht also dementsprechend der Weg in die Zukunft aus: Eine Balance zwischen Anpassungsfähigkeit und Effizienz, mit dem ultimativen Ziel einer nachhaltigen Mobilität.

Wie muss man sich den generellen Fertigungsprozess eines Elektroautos vorstellen. Laufen Verbrenner und E-Auto für die identischen Arbeitsschritte, wie beispielsweise das Lackieren, auf derselben Fertigungslinie und trennen sich dann für die fahrzeugspezifischen Fertigungsschritte oder bedarf es neuer Produktionslinien?

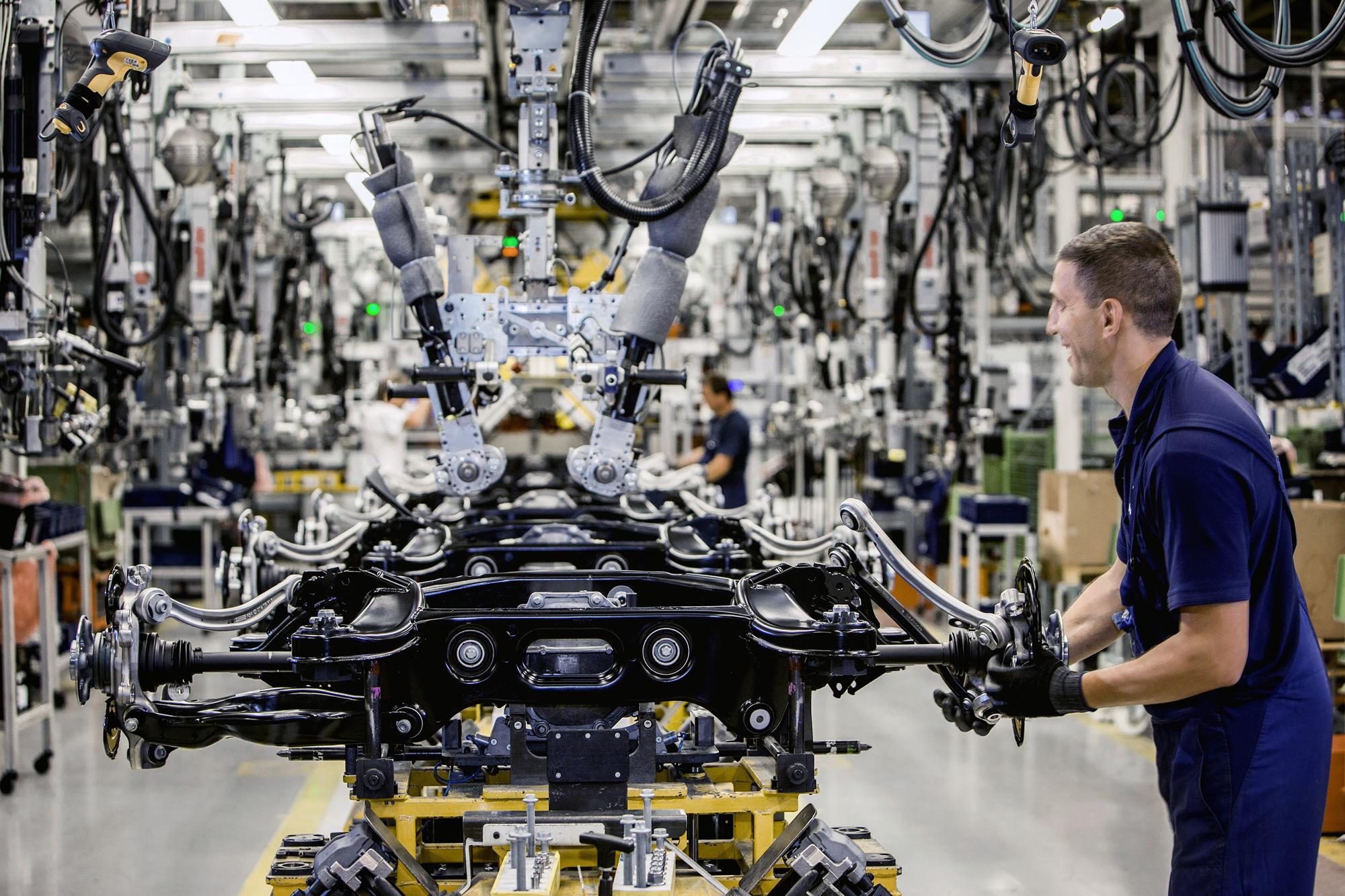

Die Vorstellung von der Fertigung eines Elektroautos kann aufregend sein. Bei Mercedes-Benz wird das gesamte Fahrzeugportfolio elektrifiziert, und das gilt auch für das globale Produktionsnetzwerk mit Fahrzeug- und Antriebsfabriken. Durch frühzeitige Investitionen in die flexible Fertigung der bestehenden Werke und den Einsatz des hochmodernen Produktionssystems MO360 ist es möglich, parallel Fahrzeuge mit verschiedenen Antriebsarten auf einer Linie zu produzieren. Dies ermöglicht die Grossserienproduktion von batterieelektrischen Fahrzeugen bereits heute.

Ein herausragendes Beispiel dafür ist die Factory 56 in Sindelfingen. Dort erfolgen sämtliche Montageschritte für Fahrzeuge verschiedener Aufbauformen und Antriebsarten auf nur einer Ebene. Von konventionellen bis hin zu vollelektrischen Antrieben können hier die Mercedes-Benz S-Klasse, die Mercedes-Maybach S-Klasse und der EQS auf derselben Linie produziert werden. Das zeugt von einer unglaublichen Flexibilität in der Produktionslinie.

Wir reden hier über moderne Montagesysteme, die dort zum Einsatz kommen. Welche Vorteile haben sie und wie funktionieren sie?

Das moderne Montagesystem erhöht die Flexibilität des gesamten Produktionsaufbaus. Dazu dienen zwei TecLines, die dazu beitragen, Fixpunkte in der Montage zu vermeiden und alle komplexen Anlagentechniken an einer Stelle zu bündeln. Das ermöglicht einfacher umzusetzende Umbauarbeiten in der restlichen Halle, beispielsweise wenn neue Modelle integriert werden sollen. In diesen TecLines wird das klassische Fliessband durch Fahrerlose Transportsysteme abgelöst, wodurch bei der Integration eines neuen Produkts nur der Fahrweg des Fahrerlosen Transportfahrzeugs geändert werden muss. Insgesamt sind mehr als 400 solcher Transportsysteme in der Factory 56 im Einsatz.

Wir reden hier über moderne Montagesysteme, die dort zum Einsatz kommen. Welche Vorteile haben sie und wie funktionieren sie?

Das moderne Montagesystem erhöht die Flexibilität des gesamten Produktionsaufbaus. Dazu dienen zwei TecLines, die dazu beitragen, Fixpunkte in der Montage zu vermeiden und alle komplexen Anlagentechniken an einer Stelle zu bündeln. Das ermöglicht einfacher umzusetzende Umbauarbeiten in der restlichen Halle, beispielsweise wenn neue Modelle integriert werden sollen. In diesen TecLines wird das klassische Fliessband durch Fahrerlose Transportsysteme abgelöst, wodurch bei der Integration eines neuen Produkts nur der Fahrweg des Fahrerlosen Transportfahrzeugs geändert werden muss. Insgesamt sind mehr als 400 solcher Transportsysteme in der Factory 56 im Einsatz.

Ein weiterer Aspekt der Flexibilität ist die Implementierung des «Fullflex Marriage». Dabei handelt es sich um einen neuen Standard für die Fahrzeug-«Hochzeit», bei dem die Karosserie mit dem Antrieb verbunden wird. Dieser Prozess besteht in der Factory 56 aus mehreren modularen Stationen, wodurch sich grosse Umbauten und damit auch längere Produktionsunterbrechungen vermeiden lassen.

Wir reden hier über moderne Montagesysteme, die dort zum Einsatz kommen. Welche Vorteile haben sie und wie funktionieren sie?

Das moderne Montagesystem erhöht die Flexibilität des gesamten Produktionsaufbaus. Dazu dienen zwei TecLines, die dazu beitragen, Fixpunkte in der Montage zu vermeiden und alle komplexen Anlagentechniken an einer Stelle zu bündeln. Das ermöglicht einfacher umzusetzende Umbauarbeiten in der restlichen Halle, beispielsweise wenn neue Modelle integriert werden sollen. In diesen TecLines wird das klassische Fliessband durch Fahrerlose Transportsysteme abgelöst, wodurch bei der Integration eines neuen Produkts nur der Fahrweg des Fahrerlosen Transportfahrzeugs geändert werden muss. Insgesamt sind mehr als 400 solcher Transportsysteme in der Factory 56 im Einsatz.

Ein weiterer Aspekt der Flexibilität ist die Implementierung des «Fullflex Marriage». Dabei handelt es sich um einen neuen Standard für die Fahrzeug-«Hochzeit», bei dem die Karosserie mit dem Antrieb verbunden wird. Dieser Prozess besteht in der Factory 56 aus mehreren modularen Stationen, wodurch sich grosse Umbauten und damit auch längere Produktionsunterbrechungen vermeiden lassen.

Ein Elektroauto ist ein Hochvolt-System. Wie hat man sich das bei der Herstellung vorzustellen, steht das Fahrzeug ab einem bestimmten Fertigungsschritt unter Strom oder werden die Akkus erst am Ende angeschlossen?

Die für die Mercedes-EQ Elektrofahrzeuge notwendigen Batterien kommen aus einem globalen Batterie-Produktionsverbund, der Fabriken auf drei Kontinenten umfasst. Der Einbau dieser Batterien in die Fahrzeuge bei Mercedes-Benz erfolgt in zwei Schritten. Zuerst werden die Batterien mit dem Fahrwerk verbunden. In einem nächsten Schritt wird das Fahrwerk mit der bereits vorbereiteten Karosserie vereint, ein Prozess, der wie bereits erwähnt, als «Fullflex Marriage» bezeichnet wird. Allerdings bedeutet dies nicht, dass das Fahrzeug bereits unter Strom steht und fahrbereit ist. Die Freischaltung des Hochvolt-Systems und damit die Fahrbereitschaft des Fahrzeugs wird erst nach einer gründlichen Testphase zur Inbetriebnahme erreicht.

Elektrifizierung und Digitalisierung führen zu grundlegenden Veränderungen in der Arbeitswelt

Wie hat Mercedes-Benz seine Mitarbeitenden für diese Herausforderungen qualifiziert?

Das ist eine berechtigte Frage, denn die Herausforderungen der Elektrifizierung und Digitalisierung führen tatsächlich zu grundlegenden Veränderungen in der Arbeitswelt. In diesem Kontext sieht Mercedes-Benz alle Jobprofile in einem Prozess der kontinuierlichen Weiterentwicklung. Das Unternehmen legt daher grossen Wert auf lebenslanges Lernen und Weiterbildung der Mitarbeiter, was im Zentrum der nachhaltigen Personalentwicklung steht.

Zwischen 2022 und 2030 investiert Mercedes-Benz in Deutschland mehr als 1,3 Milliarden Euro in die Qualifizierung, Aus- und Weiterbildung der Beschäftigten. Ein wichtiger Baustein dieser Bemühungen ist die Initiative Turn2Learn, eine umfangreiche Offensive, die die Qualifizierung im Unternehmen auf ein neues Niveau hebt. Sie bietet den Beschäftigten massgeschneiderte Qualifizierungsmöglichkeiten in Produktion und Verwaltung, die flexibel, selbstinitiiert und unabhängig von Zeit und Ort sind.

Im Jahr 2022 wurden die Mercedes-Benz Mitarbeiter in Deutschland in insgesamt rund 1,9 Millionen Stunden sowohl fachlich als auch persönlich qualifiziert. Seit 2020 haben darüber hinaus etwa 65000 Beschäftigte eine Weiterbildung zu Themen rund um die Elektromobilität in den deutschen MB Tech Academies erfolgreich absolviert.

Doch die Bemühungen von Mercedes-Benz gehen über die Weiterbildung bestehender Mitarbeiter hinaus und umfassen auch gezieltes Recruiting neuer Talente mit entsprechendem Know-how. Mit einem überarbeiteten Berufeportfolio für die Berufsausbildung und die Duale Hochschule richtet sich Mercedes-Benz frühzeitig auf zukünftig benötigte Kompetenzen und Qualifikationen aus. Hierzu gehören zukunftsorientierte Ausbildungsberufe wie der Fachinformatiker und der neue duale Studiengang Embedded Systems, der Ingenieurwesen und Informatik verbindet.

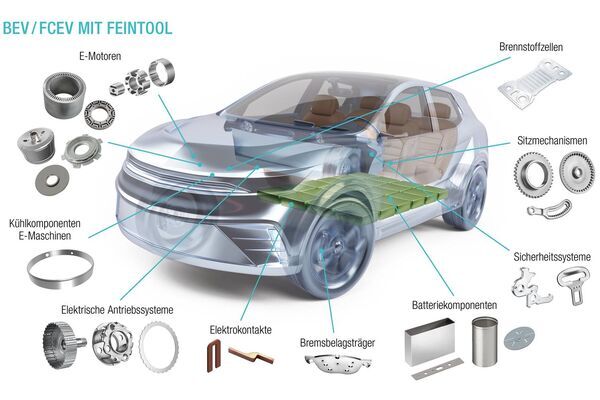

Welche Bauteile fallen beim Elektroauto im Vergleich zum klassischen Fahrzeug weg und welche Bauteile kommen neu hinzu?

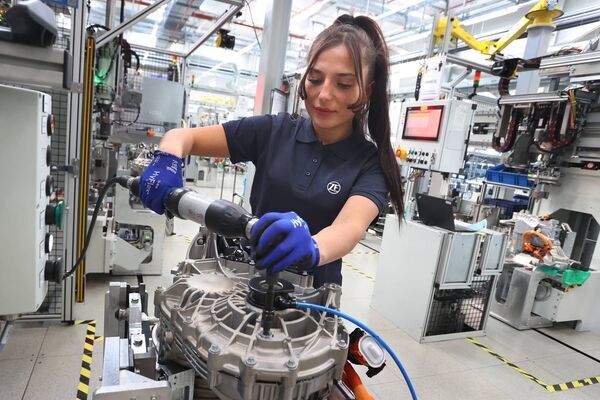

Im Vergleich zum klassischen Fahrzeug gibt es beim Elektroauto einige wesentliche Unterschiede in Bezug auf die Bauteile. So entfällt beim Elektroauto der gesamte Verbrenner-Antriebsstrang, einschliesslich Motor, Abgasanlage und Getriebe, sowie der Kraftstofftank. Stattdessen erhalten sie einen elektrischen Antriebsstrang, mehrere Steuergeräte und eine Hochvolt-Batterie, kurz HV-Batterie. Der elektrische Antriebsstrang besteht dabei im Wesentlichen aus drei Subsystemen: dem Elektromotor, der Leistungselektronik und dem Getriebeteil zur Kraftübertragung.

Die Batterie spielt in diesem Kontext eine entscheidende Rolle. Mercedes-Benz betreibt deshalb intensive Forschungsarbeit in Untertürkheim, um unter anderem die Energiedichte der Batterien zu erhöhen. In Zusammenarbeit mit Partnern strebt das Unternehmen die Entwicklung neuer Ansätze an. Beispiele dafür sind die Hochsiliziumanode, die voraussichtlich Mitte des Jahrzehnts eingeführt wird, und die Feststoffbatterie, die zum Ende des Jahrzehnts zum Einsatz kommen soll.

Bis 2030 überall dort vollelektrisch, wo es die Marktbedingungen zulassen

Was aus Ihrer Sicht noch zum Thema Elektromobilität zu sagen wäre?

Das wäre zum Thema Elektromobilität sicherlich noch wichtig zu sagen aus unserer Sicht: Mercedes-Benz hat sich ein ehrgeiziges Ziel gesetzt und plant, bis 2030 überall dort vollelektrisch zu werden, wo es die Marktbedingungen zulassen. Mit dieser strategischen Ausrichtung ist klar, dass das Unternehmen sein Portfolio konsequent auf Elektromobilität ausrichtet. Schon heute verfügt Mercedes-Benz über zehn vollelektrische Fahrzeuge im Portfolio, inklusive den AMG-Varianten. In jedem Segment, in dem das Unternehmen aktiv ist, gibt es bereits eine Elektro-Variante. Das Angebot reicht von kompakten Fahrzeugen wie dem EQA, über SUVs, bis zu konsequent auf Luxus ausgelegten Modellen wie dem Mercedes-Maybach EQS SUV. Auch bei Mercedes-Benz Vans ist der Führungsanspruch in der Elektromobilität fest in der Strategie verankert. Bis 2023 wird es in jedem Segment vollelektrische Varianten geben, sowohl bei den kompakten als auch bei den mittelgrossen und grossen Vans.

Einen weiteren Meilenstein erwartet Mercedes-Benz ab Mitte des Jahrzehnts. Dann werden alle neuen Fahrzeug-Architekturen rein elektrisch sein. Das Unternehmen plant die Einführung von drei neuen Elektro-Architekturen. Die MB.EA wird dabei alle mittelgrossen und grossen Personenwagen abdecken und als skalierbares modulares System die elektrische Basis des künftigen batterieelektrischen Fahrzeug-Portfolios bilden. Für die technologieaffinen und leistungsorientierten Kunden von Mercedes-AMG wird die AMG.EA entwickelt – eine auf Spitzenleistung ausgelegte Elektro-Plattform. Und die VAN.EA leitet eine neue Ära für elektrische Vans und leichte Nutzfahrzeuge ein, die in Zukunft zu emissionsfreiem Transport und CO₂-freien Städten beitragen werden.

Weitere Artikel, die Sie interessieren könnten

Impressum

Textquelle:

Bildquelle:

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Firma

Weitere Artikel

Veröffentlicht am: